Résumé

Cet article aborde les avantages de l’analyse non destructive des alliages sur le terrain. L’utilité des analyseurs XRF à main – également connus sous le nom d’analyseurs PMI ou d’analyseurs XRF pour les alliages – y est expliquée au moyen de termes concrets qui s’appliquent directement à l’inspection pour identification positive des matériaux (PMI). En plus d’expliquer les grandes lignes de la technologie et des utilisations qu’on en fait généralement, cet article fait le point sur les progrès remarquables récemment réalisés et leur impact sur l’analyse PMI des alliages. Le matériel et les logiciels ont été considérablement améliorés. Résultat? Vitesse accrue, éventail élargi des éléments détectés et précision améliorée lors de l’analyse d’alliages sur le terrain. Parmi les innovations abordées dans cet article, mentionnons plus particulièrement : la performance du détecteur 10 fois supérieure, la sensibilité de 5 à 50 fois supérieure pour la plupart des éléments, la nouvelle capacité d’analyse de certains éléments légers (p. ex. Mg, Al, Si, P et S), l’analyse en service à température élevée et la collimation du faisceau qui améliore l’analyse des soudures.

1 – Introduction

L’inspection PMI et la vérification des matériaux sont des préoccupations majeures pour les fournisseurs de composants industriels ainsi que pour les établissements industriels. La conception d’un alliage détermine ses propriétés : résistance à la corrosion, tolérance à des températures particulières et caractéristiques mécaniques spéciales. L’utilisation d’un mauvais alliage peut donc mener à une défaillance de composants. Ces défaillances génèrent différents types de coûts : temps d’inactivité, réparation et remplacement, matériaux perdus (non étanches), risques environnementaux et d’incendie, ou contamination de lots.

Les analyseurs XRF à main offrent une technique de contrôle rapide et non destructif (CND) pour mesurer la composition des alliages, confirmer les nuances d’alliage et réaliser des inspections PMI. Ils fournissent une confirmation rapide et définitive de la composition des matériaux, que ce soit durant la production des composants, la réception des alliages, l’installation de tubes, de valves ou d’autres éléments de grande importance, ou simplement lors de la vérification des systèmes de processus en service. Les utilisateurs d’analyseurs PMI peuvent rapidement trouver les erreurs de matériaux, améliorer les processus de contrôle des matériaux et bénéficier de l’accélération du rendement du capital investi.

1.1 – Grands principes du fonctionnement des analyseurs XRF à main

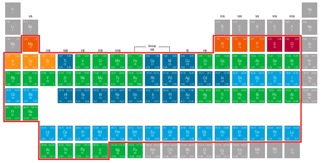

Les éléments composant la plupart des alliages sont détectables par les analyseurs XRF à main (figure 1). Les échantillons d’alliages sont parfaits pour l’analyse XRF, car ils sont homogènes et constitués la plupart du temps d’éléments hautement réactifs.

Figure 1. Éléments détectables par analyse XRF – Du magnésium (Mg) à l’uranium (U)

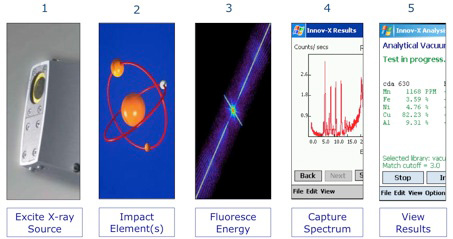

L’analyse XRF appliquée se divise en trois principales parties (figure 2) :

- l’utilisation d’une source de rayons X pour l’excitation de l’échantillon (ionisation) – images 1 à 3;

- la capture de la signature des rayons X (photons) émise par le matériau analysé excité (ionisé) – image 4;

- le traitement de cette signature spectrale visant l’identification de la composition chimique et de la nuance de l’échantillon – image 5.

Figure 2. Étapes de l’analyse XRF

Puisque dans le cadre de l’analyse XRF, la mesure se prend près de la surface (à environ 10 microns pour les alliages), il peut être nécessaire de préparer ou de meuler les surfaces peintes, plaquées, corrodées ou martelées. Actuellement, seuls les éléments plus lourds que le sodium (Na) peuvent être testés avec les analyseurs XRF. Aucune mesure directe du carbone, du béryllium, du bore ou du lithium n’est possible.

Mais, malgré ces limites, les analyseurs XRF vous permettent d’effectuer des analyses sur place non destructives et rapides (en deux secondes pour la plupart des alliages). La conception industrielle robuste de ces appareils est adaptée aux applications extérieures, intérieures et à température élevée. Même s’ils n’offrent pas une certification de composition métallurgique complète, les analyseurs PMI à main peuvent analyser plus de 99,5 % de la plupart des alliages industriels. Pour vérifier une nuance, il suffit de la différencier des nuances similaires, ce qui se fait généralement facilement. Les nuances identiques à 99 %, telles que SS-303, SS-304, SS-321 et SS-347, ou 9 Chrome et 9 Chrome + V, sont facilement triées grâce à des différences propres aux nuances détectées par les analyseurs XRF à main. Ces différences peuvent être aussi minimes que 0,05 %.

L’analyse en laboratoire suppose pour l’utilisateur une dépense de temps et d’argent chaque fois qu’un test est effectué, alors qu’avec les analyseurs XRF à main, la quasi-totalité des frais est rattachée aux coûts d’acquisition. Une fois que vous vous êtes procuré l’analyseur XRF PMI, il suffit de pointer l’échantillon, d’appuyer sur la gâchette et d’attendre deux secondes pour obtenir les résultats. Comme les coûts supplémentaires par analyse sont négligeables, les utilisateurs peuvent effectuer des analyses répétées plus facilement.

L’inspection PMI s’effectue à la réception pour vérifier les matériaux qui entrent dans l’établissement. Effectuez une nouvelle analyse au moment de l’utilisation ou de l’installation pour relever toute erreur de manutention après réception. Une baguette de soudage, rangée ou prise au mauvais endroit, peut être acceptée ou rejetée en deux secondes seulement. Et analysez-la de nouveau sur le composant installé en service ou lors du contrôle de la qualité final avant l’expédition.

Une seule analyse à la réception ne vous permettra pas de découvrir les erreurs qui pourraient survenir plus tard en cours de fabrication ou d’installation. Le but de l’analyse n’est pas seulement de confirmer que le matériau est bon, mais aussi de corriger les processus défaillants qui causent des problèmes. Les analyses répétées avec un analyseur PMI sont la manière la plus rapide et la plus simple de trouver et d’éliminer les erreurs de matériaux.

Quand leur utilisation a commencé dans les années 1980, les appareils XRF portables convenaient surtout aux inspections des aciers inoxydables, des aciers au chrome-molybdène ainsi qu’aux alliages de nickel et de cobalt. Les nuances d’aciers faiblement alliés, de cuivre et de titane étaient traitées de manière plus restreinte, car pour identifier la plupart de ces nuances, il est nécessaire ou très utile de pouvoir mesurer directement les éléments légers comme l’aluminium, le silicium, le soufre et le phosphore. Les nuances d’aluminium étaient inspectées de façon très limitée. La mesure directe du magnésium, de l’aluminium et du silicium à des taux inférieurs à 0,5 % est essentielle pour que l’inspection de l’aluminium soit pertinente. Dans le tableau 1 (ci-dessous), les limites de détection XRF typiques des alliages clés sont classées en fonction des technologies/époques.

Tableau 1. Comparaison de limites de détection approximatives sélectionnées en fonction des époques (technologies) pour les alliages ferreux

| Années 1980 et 1990 | Années 2000 | Années 2010 | |

| Détecteur | Iodure de mercure et SiPin | SiPin | Silicium à diffusion |

| Résolution/Taux de comptage | 500-1000 eV/1000-2000 cps | 250 eV/4000 cps | 160 eV/100 000 cps |

| Source | Isotope | Tube à rayons X | Tube à rayons X |

| Mg – Magnésium (dans l’aluminium) | Non détectable | >2 % avec purge* | 0,200% |

| Al – Aluminium | Non détectable | Faible avec purge | 0,200% |

| Si — Silicium | Non détectable | Faible avec purge | 0,050% |

| P – Phosphore | Non détectable | Faible avec purge | 0,014% |

| S – Soufre | Non détectable | Faible avec purge | 0,01% |

| Ti – Titane | 1 % et plus | 0,20% | 0,008% |

| V – Vanadium | 1 % et plus | 0,20% | 0,008% |

| Cr – Chrome | 0,50 % et plus | 0,05% | 0,008% |

| Ni – Nickel | 0,50 % et plus | 0,20% | 0,009% |

| Cu – Cuivre | 0,50 % et plus | 0,20% | 0,006% |

| Mo – Molybdène | 0,20 % et plus | 0,05% | 0,002% |

2 – Innovations récentes dans le domaine des analyseurs PMI à main

Depuis un an ou deux, des améliorations importantes ont été apportées aux limites de détection, comme le montre le tableau 1 ci-dessus. Les limites de détection, la précision et la durée de l’analyse sont toutes déterminées par le même facteur : le taux de comptage net. La source optimisée, la rapidité du taux de comptage 10 fois plus élevé et les composants électroniques améliorés permettent dorénavant la détection d’éléments qui étaient encore indétectables il y a quelques années, et ce, à des niveaux plus bas, plus rapidement et plus précisément qu’avec les analyses typiques réalisées dans les années 1980 et 1990. Parmi les améliorations, citons les suivantes :

2.1 – Tube à rayons X monobloc

La conception monobloc du tube à rayons X apporte les améliorations suivantes :

- Élimination de la connexion par câble entre le bloc d’alimentation haute tension et le tube à rayons X

- Fiabilité améliorée et conception plus compacte

- Diminution du bruit électrique permettant ainsi d’améliorer le rapport signal sur bruit, ce qui contribue à l’obtention des limites de détection plus basses mentionnées ci-dessus

2.2 – Caractéristiques et fonctions de la bibliothèque de nuances avancée

2.2.1 – Identification d’éléments de trace

Les limites de détection sont souvent inférieures à 100 ppm. Le titane, le vanadium, le cobalt, le cuivre, le tungstène, le niobium et l’étain peuvent donc être mesurés et identifiés comme des éléments à l’état de trace, ce qui permet l’excellente correspondance des nuances, l’intégrité de la bibliothèque des nuances et l’identification claire des éléments courants à l’état de trace et de leur concentration.

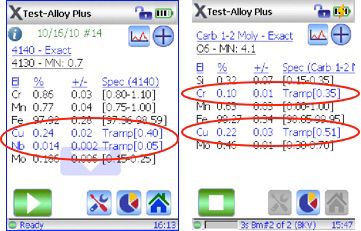

Figure 3. Éléments détectés à l’état de trace

2.2.2 Inclusion des valeurs nominales

La fonction d’inclusion des valeurs nominales (figure 4) utilise les caractéristiques des nuances pour inclure les valeurs attendues pour les éléments indétectables par les analyseurs XRF PMI. Il s’agit principalement d’une manière pratique d’ajouter à une analyse courte et simple de l’information utile sur les éléments légers. En plus d’indiquer à l’opérateur que l’échantillon devrait contenir de l’aluminium, du silicium, du bore ou du béryllium lorsque cet élément ne peut pas être mesuré, ou qu’il ne l’a pas été, la valeur du matériau d’équilibrage est aussi corrigée. Ainsi, quand une équivalence de nuance est établie avec certitude, l’ajout des valeurs nominales procure de l’information utile et généralement de meilleures indications sur la composition chimique.

Figure 4. Valeurs nominales – incluses, non incluses

Dans les captures d’écran ci-dessus, les résultats montrés à gauche affichent une analyse d’une durée de 2 secondes incluant la valeur nominale (valeur attendue) de l’aluminium. L’analyse d’une durée de 20 secondes au centre montre la valeur mesurée pour l’aluminium.

Dans les deux cas, l’utilisateur obtient une information précise et pratiquement identique. Dans le troisième cas, l’analyse d’une durée de 2 secondes n’inclut pas la valeur nominale. Elle identifie la même nuance, mais ne mentionne pas de valeur pour l’aluminium et elle indique un taux de titane 5 % plus élevé que le taux réel. En fait, l’analyseur indique que la précision de la valeur donnée pour le titane est supérieure à 1 %, mais à cause de l’aluminium manquant, la valeur comporte en réalité une marge d’erreur de 5 %!

2.3 Fonctions avancées supplémentaires de la bibliothèque

2.3.1 Comparaison directe de nuances

La fonction de comparaison directe de nuances compare les résultats de l’analyse aux deux meilleures correspondances de nuances de la bibliothèque et signale les éléments traces et les éléments hors spécifications par un code de couleurs.

2.3.2 Message sur la correspondance de nuances

Les messages rapides et personnalisables sur la correspondance de nuances sont adaptés en fonction de la nuance identifiée par l’analyseur. Cette fonction est utile pour les alliages possédant plus d’un nom courant. De plus, elle indique aux utilisateurs comment manipuler le matériau et elle donne des renseignements supplémentaires le concernant.

2.3.3 SmartSort

La fonction SmartSort laisse l’analyseur PMI décider automatiquement si une analyse prolongée doit être effectuée pour rechercher des éléments légers. Cette fonction permet à l’utilisateur de gagner du temps en effectuant la plupart du temps de courtes analyses, mais prolonge automatiquement la durée de l’analyse quand la mesure directe d’éléments légers est requise pour identifier précisément les nuances.

3 – Dissipation de la chaleur et performance de l’analyse à des températures élevées

3.1 Difficultés en matière de dissipation de la chaleur

Il y a trois types de difficultés liées à la dissipation de la chaleur :

- Les températures ambiantes élevées lors des inspections;

- Les composants chauffés, analysés pendant qu’ils sont en service;

- Les cycles d’analyse exigeants : exécution d’un grand nombre d’analyses de longue durée (60 secondes ou plus) avec seulement quelques secondes entre chaque analyse.

Ces difficultés peuvent survenir séparément ou en combinaison.

Parmi les récentes innovations apportées, on compte notamment la conception améliorée de l’appareil, qui permet d’éloigner la chaleur de celui-ci (figure 5). La partie supérieure de l’analyseur sert de radiateur ou de dissipateur thermique.

La surface en aluminium sillonnée sur le dessus de l’analyseur PMI est directement reliée aux principales sources de chaleur à l’intérieur. Il en résulte un système d’évacuation efficace de la chaleur. Auparavant, seule la tête de sonde métallique offrait cette fonction. Cette nouvelle conception accroît la capacité de l’analyseur à supporter les contraintes de l’analyse PMI en service à des températures élevées.

Figure 5. Nouvelle conception de l’analyseur PMI assurant une meilleure dissipation de la chaleur

3.2 Directives concernant l’inspection PMI à des températures élevées

Voici certaines directives à suivre pour l’inspection de composants chauds en service aux fins d’identification positive des matériaux (PMI) :

- Durée d’analyse maximale de 7 secondes (normalement de 2 à 4 secondes pour les modèles à SDD)

- Analyse de matériaux d’une température inférieure à 480 °C uniquement

- Analyse à l’aide du faisceau d’énergie primaire ou « classique » seulement

- Utilisation de la fenêtre en Kapton jaune seulement (figure 6)

- Aucune analyse d’éléments légers. L’analyse directe des éléments légers :

- requiert une fenêtre en Prolene transparente (figure 6). Le Prolene fond à 175 °C et n’est donc pas compatible avec l’analyse en service à température élevée.

- requiert l’utilisation séquentielle d’un deuxième faisceau d’énergie à tension inférieure;

- Ce deuxième faisceau pour éléments légers prolonge la durée de l’analyse de 10 à 60 secondes, ce qui est trop long pour l’analyse en service à température élevée.

- Fréquence d’analyse : 1 analyse par minute et 60 analyses par heure (en règle générale)

- Utilisation d’une technique d’inclinaison pour réduire au minimum le transfert de la chaleur lors d’analyses à des températures dépassant 315 °C

Figure 6. Fenêtres en Prolene et en Kapton des analyseurs PMI

La technique d’inclinaison est illustrée ci-dessous (figure 7)

Figure 7. Techniques d’inclinaison et d’affleurement

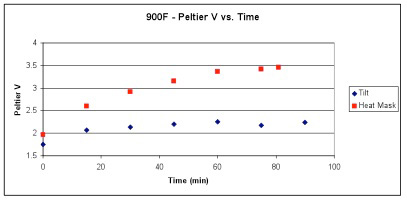

Les données présentées ci-dessous (tableau 2) comparent la technique d’inclinaison (2e photo, figure 7) à l’utilisation d’un mince écran thermique protecteur en céramique (3e photo, figure 7). Le détecteur de l’analyseur PMI est refroidi à –35 °C par un refroidisseur Peltier. Lors de l’analyse d’échantillons chauds, la tension requise pour permettre le refroidissement du détecteur par effet Peltier augmente. Ce tableau indique l’effort que l’analyseur PMI doit déployer pour maintenir le détecteur à la température appropriée.

Tableau 2. Comparaison du temps écoulé et de la tension nécessaire pour le refroidissement par effet Peltier

La technique d’inclinaison, peut-être de manière non intuitive, fonctionne mieux sur les échantillons chauds qu’un masque calorifuge isolant. Alors que l’utilisation d’un masque calorifuge reste une possibilité – car il fonctionne mieux à des températures supérieures à 315 °C que la technique d’affleurement habituelle (3e photo, figure 7) –, la technique d’inclinaison, quant à elle, fonctionne bien jusqu’à une température de 382 °C.

4 – Collimation du faisceau avec caméra pour l’analyse PMI ciblée

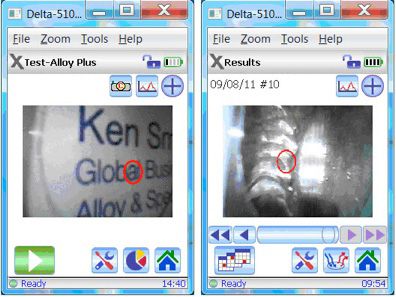

Comme les métaux alliés se prêtent bien à l’analyse XRF à l’aide d’appareils portables (étant des matériaux homogènes et riches dont les éléments sont forts et sensibles), il est facile d’effectuer l’analyse PMI sur des pièces très petites ou de forme irrégulière. Toutefois, quand deux métaux différents sont placés l’un contre l’autre ou joints, comme cela peut être le cas lors de l’analyse de soudures, la clé est de réduire la largeur du faisceau à rayons X afin d’arriver à le pointer sur seulement l’un des métaux pour l’analyser.

Une roue porte-filtres interne à 8 positions, placée entre le tube à rayons X et la fenêtre, sert à conditionner le faisceau à rayons X. L’interface utilisateur simple permet à l’utilisateur de sélectionner un point de faisceau collimaté à un diamètre de 3 mm. Par ailleurs, une caméra intégrée lui permet d’obtenir la visée précise requise pour pointer seulement la petite cible à analyser.

Vous trouverez ci-dessous deux captures d’écran montrant la vue de la caméra et le cercle de visée rouge permettant de localiser le point du faisceau. La première vue illustre simplement une carte de visite pour donner une idée de l’échelle. La deuxième vue illustre un point de faisceau qu’on a positionné pour mesurer le côté droit d’une soudure d’angle. Cette soudure a une largeur de 7 mm. Il serait donc pratique de faire une mesure des deux côtés et au centre de la soudure pour relever des différences de concentration. Dans ce cas, il s’agit de deux plaques en acier au carbone soudées ensemble avec un matériau de soudure en acier inoxydable. Cette soudure a été effectuée seulement à des fins de démonstration des analyses XRF, et non pour la construction d’un pont! Dans cet exemple, la concentration de nickel des côtés gauche et droit est de 5,2 % et de 5,8 % respectivement. Au centre, la concentration de nickel est de 7,2 %. C’est ce type de différences qu’on s’attend à trouver en se déplaçant des côtés vers le centre de la soudure.

Figure 8. Exemples montrant l’utilisation de la caméra et du collimateur ciblé

De même, quand le meulage de la surface est requis, l’utilisation de la caméra et du collimateur est pratique de deux manières :

- l’utilisateur peut voir que l’échantillon est prélevé de la surface meulée;

- le point de faisceau ciblé permet de réduire le temps de meulage.

5 – Conclusions

L’analyse pour identification positive des matériaux (PMI) effectuée à l’aide d’analyseurs XRF à main génère un rendement direct du capital investi de plusieurs manières. Par exemple, l’analyse PMI effectuée à la réception des matériaux élimine les coûts liés au travail perdu et aux assemblages rejetés. L’analyse PMI effectuée au moment de l’installation ou de la fabrication évite aussi ces mêmes coûts. Et finalement, une fois l’installation ou la fabrication terminée (contrôle final de la qualité), l’analyse PMI permet d’éviter les mélanges de matériaux et les pertes liées aux défaillances des pièces ou au rejet des produits.

Grâce aux progrès spectaculaires réalisés dans la conception des logiciels et des appareils, les programmes PMI des analyseurs XRF peuvent maintenant analyser plus de matériaux plus rapidement et avec une fiabilité analytique plus grande qu’auparavant. En effet, la technologie d’analyse des alliages par analyseur XRF portable offre maintenant ce qui suit :

- L’élargissement de la gamme de matériaux qu’il est possible d’analyser

- Le tri rapide et simple de nuances présentant une différence inférieure à 0,5 %

- Moins de limitations pour l’analyse de matériaux chauds en service

- L’analyse améliorée de la composition chimique des soudures à l’aide de la collimation du faisceau

Grâce à l’élargissement de la gamme de matériaux analysables, à la réduction des durées d’analyse (amélioration de la productivité) et à une utilisation simplifiée (possibilité de plus d’utilisateurs), les analyses répétées à haut volume sont devenues une stratégie économique. En effet, il est maintenant possible d’éviter davantage les mélanges de matériaux, et d’en corriger s’ils se présentent, à un coût bien inférieur qu’auparavant.

En fin de compte, qu’il s’agisse du temps de production ou de la satisfaction de la clientèle, aucune entreprise ne souhaite subir les conséquences de l’utilisation des mauvais matériaux. L’analyse PMI répétée et rapide par analyseur XRF portable offre une solution économique à ce problème.