Arrivée de la méthode d’inspection TFM (total focusing method) dans l’industrie du contrôle non destructif

La méthode d’inspection TFM suscite beaucoup d’enthousiasme dans l’industrie du contrôle non destructif (CND). Cependant, certains problèmes restaient à résoudre quant à l’utilisation de cette méthode, notamment pour le choix du mode de propagation (ou mode d’acquisition) le plus approprié pour une inspection donnée. Les utilisateurs précoces de cette méthode ont rapidement constaté que le choix du mauvais mode pouvait faire en sorte qu’une indication ne s’affiche pas du tout à l’écran, engendrant des conséquences importantes et évidentes.

Défis liés au choix du bon mode de propagation

Avant de sélectionner un mode de propagation (ou mode d’acquisition) pour une inspection donnée, l’inspecteur doit déterminer le type de défaut qu’il s’attend à trouver dans la pièce à inspecter. En connaissant le type de défaut recherché, l’inspecteur aura déjà quelques informations sur l’orientation du réflecteur, ce qui est essentiel dans le cadre d’une inspection par ultrasons (UT). Qu’il s’agisse d’une inspection UT, PA ou TFM, le principe de base reste le même. La probabilité de détection est à son maximum lorsque l’angle d’incidence du faisceau acoustique transmis équivaut à l’angle de réflexion du réflecteur cible. Autre élément important dont il faut tenir compte : les paramètres de la sonde. Selon la sonde utilisée, il est possible que les ondes acoustiques ne puissent pas atteindre le défaut ciblé avec une amplitude appréciable. Même si la zone TFM est établie à un emplacement précis, il est possible que les lois de la physique ne permettent pas à cette sonde en particulier d’effectuer une focalisation à cette profondeur dans la pièce. Il y a tant de facteurs à considérer. Comment peut-on simplifier tout cela et garantir l’exactitude de votre inspection?

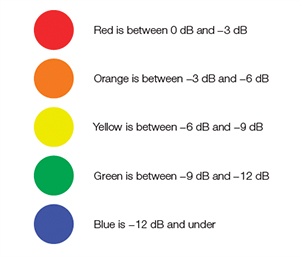

Différents modes utilisés |  | Sonde toujours placée au même endroit |

TT |  TTT |  LLL |

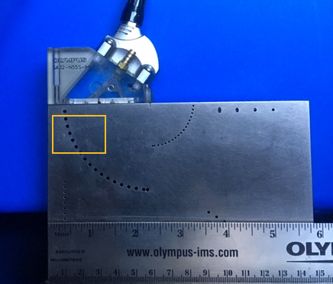

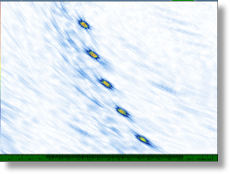

Figure 1 – Utilisation de différents modes pour tenter d’obtenir une image d’une série de trous génératrices (SDH).

Dans ce cas-ci, l’échantillon est très épais et les modes tandem à une seule sonde (TTT et LLL) sont peu appropriés.

Solution utilisant l’outil de modélisation AIM (cartographie de l’influence acoustique)

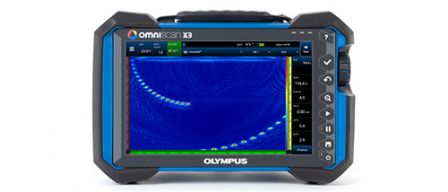

L’appareil de recherche de défauts par ultrasons multiéléments OmniScan® X3 est doté d’un outil intégré de création de plans d’inspection, lequel comprend une fonction de modélisation AIM conçue précisément pour les inspections TFM. Cette fonction aide les inspecteurs à sélectionner le mode de propagation – ou mode d’acquisition – le plus approprié selon leur type d’inspection.

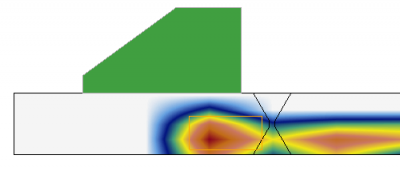

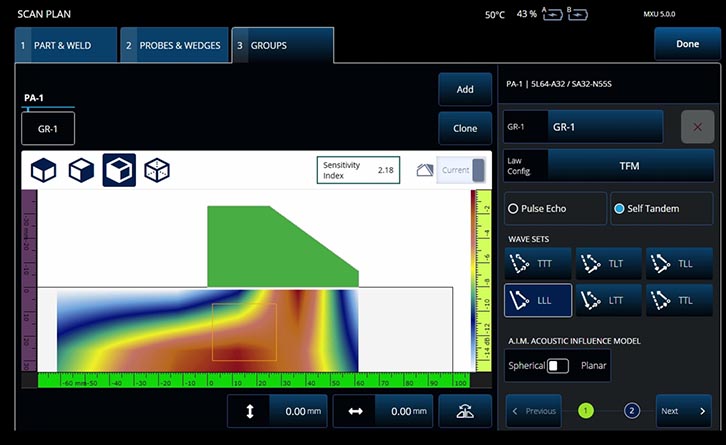

Figure 2 – Plan d’inspection OmniScan X3 en mode TFM montrant la cartographie de l’influence acoustique (AIM) générée pour la sonde, le sabot et l’étalon de référence montrés sur la figure 1. Il prédit la couverture et fournit un indice de sensibilité (41,42) pour le mode d’acquisition TT. L’image TFM qui en résulte est aussi montrée sur la figure 1 (à gauche). Le carré orange pâle sur la cartographie ci-dessus représente la zone TFM (la région d’intérêt délimitée par l’utilisateur).

|  |

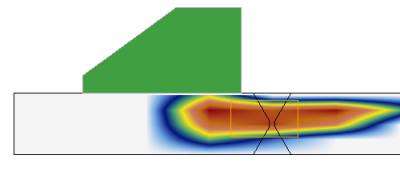

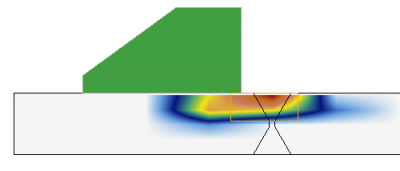

Figure 3 – Modélisations AIM prédisant la couverture et la sensibilité pour les modes d’acquisition TTT et LLL en mode tandem à une seule sonde avec leurs indices de sensibilité respectifs, soit 13,89 pour le mode TTT et 2,18 pour le mode LLL. Elles correspondent aux images TFM fournies sur la figure 1 (au centre et à droite) pour les modes d’acquisition TTT et LLL.

L’outil de modélisation AIM prend en compte de nombreux paramètres, notamment la sonde et le sabot, la vitesse de propagation, l’épaisseur et la géométrie de la pièce, la méthode d’inspection, les modes d’acquisition et, bien sûr, les paramètres saisis par l’inspecteur dans le menu « Influence Zone » (Zone d’influence) pour décrire le type de défaut ciblé.

L’orientation d’un défaut est le facteur principal influençant la capacité d’un faisceau acoustique à détecter ce défaut. La modélisation AIM indique clairement à l’utilisateur la qualité de la couverture du signal pour un type de défaut orienté selon un angle en particulier. Utilisation de l’outil AIM pour déterminer le mode de propagation optimalL’utilisateur configure d’abord la zone d’intérêt souhaitée et indique ensuite l’orientation attendue (en degrés) du défaut, ou alors il choisit l’option « Omnidirectional » (Omnidirectionnel) pour les défauts qui sont généralement plus petits que la longueur d’onde utilisée pour l’inspection, par exemple de la porosité ou d’autres types de petits défauts volumétriques. De plus, une palette de couleurs identifie clairement la sensibilité pour chaque section de la zone d’influence. Chaque couleur couvre une plage de trois décibels, indiquant la réponse ultrasonore en fonction de l’amplitude maximale :

|

Figure 4 : Trois plans d’inspection générés avec le même mode d’acquisition et montrant les différences de la cartographie selon l’orientation du défaut : -5, -15 ou ‑25 degrés. |

Signification de l’indice de sensibilité

Il est important de souligner que la valeur réelle de chaque couleur varie d’une cartographie à l’autre. En effet, la plage de décibels des couleurs dans chaque simulation AIM se détermine par rapport à l’amplitude maximale prédite après la normalisation.

Pour vous permettre de comparer une cartographie AIM à une autre, un indice de sensibilité est fourni. L’indice de sensibilité est une valeur fournie en unités arbitraires et représente la sensibilité maximale estimée pour la cartographie entière d’un mode d’acquisition donné avant la normalisation.

Comme vous pouvez le voir sur les cartographies présentées aux figures 2 et 3, les indices de sensibilité obtenus sont les suivants :

- 41,42 pour le mode d’acquisition TT

- 13,89 pour le mode d’acquisition TTT

- 2,18 pour le mode d’acquisition LLL

En examinant seulement les cartographies aux figures 2 et 3, on peut voir clairement que la couverture prédite pour le mode TTT est insuffisante dans la zone TFM (la carré orange), mais que les modes LLL et TT semblent aussi bons l’un que l’autre. En effet, sur ces deux cartographies, les zones rouges et oranges montrent une couverture adéquate de la zone TFM.

Toutefois, si on compare les indices de sensibilité apparaissant sur les cartographies des modes TT et LLL (soit 41,42 et 2,18, respectivement), on peut calculer que la sensibilité des zones rouges et oranges est 19 fois plus élevée sur la cartographie du mode TT que sur celle du mode LLL.

Plus la sensibilité prédite est élevée, meilleur sera le rapport signal sur bruit attendu pour ces zones dans le cas d’une inspection TFM.

Résumé – Avantages de l’outil AIM dans le cadre d’une inspection TFM

Dans l’exemple présenté ici, après avoir comparé les simulations AIM pour trois modes d’acquisition (TT, LLL et TTT), nous pouvions prédire que le mode TT fournirait la meilleure couverture de la zone TFM puisque c’est celui qui affichait la sensibilité la plus élevée. Les images TFM (dans la figure 1) acquises au moyen des modes d’acquisition correspondants montrent que l’outil de modélisation a correctement simulé leurs capacités pour la détection des défauts dans le bloc étalon. Cela démontre que l’outil de modélisation AIM vous aide à réduire les suppositions lorsque vous choisissez le mode de propagation TFM à utiliser.

La méthode d’inspection TFM offre des perspectives intéressantes pour les applications d’inspection industrielle. Toutefois, sans l’outil de modélisation approprié, il est difficile de prévoir la couverture acoustique réelle et le niveau de sensibilité. L’outil intégré de création du plan d’inspection de l’OmniScan X3 et sa fonction de modélisation AIM permet à l’inspecteur de déterminer en toute confiance le mode de propagation TFM le plus approprié pour son inspection.

Pour en savoir plus sur les avantages de l’inspection par ultrasons multiéléments en mode TFM, lisez la note d’application Utilisation de la méthode TFM pour l’obtention d’une imagerie par ultrasons multiéléments améliorée.