La présente note d’application donne un aperçu général des applications de contrôle non destructif par ultrasons dans l’industrie de la fonderie, notamment la mesure de l’épaisseur, la recherche de défauts et le contrôle de la nodularité.

Évaluation de la qualité des pièces moulées

L’art de couler le métal dans des moules pour lui donner des formes spécifiques est pratiqué depuis des milliers d’années. Mais ce n’est qu’au cours des dernières décennies que des outils de contrôle non destructif par ultrasons modernes sont apparus sur le marché pour permettre aux inspecteurs de vérifier l’intégrité des produits. Autrefois, les ouvriers de fonderie estimaient la qualité des pièces moulées en les frappant légèrement avec un marteau : le son produit leur donnait une idée de la qualité. Aujourd’hui, des appareils à ultrasons à base de microprocesseurs fournissent de l’information précise et beaucoup plus détaillée sur la structure interne cachée des pièces moulées ferreuses et non ferreuses.

Les mesureurs d’épaisseur à ultrasons peuvent servir à mesurer les parois de pièces moulées creuses. Ils peuvent aussi servir à cibler les discontinuités cachées, comme la porosité, les inclusions, les vides et les fissures. L’inspection par ultrasons basée sur la vitesse de propagation des ondes sonores à l’aide de mesureurs d’épaisseur ou d’appareils de recherche de défauts peut aussi servir à quantifier la nodularité du graphite dans la fonte.

Les mesureurs d’épaisseur par ultrasons sont couramment utilisés pour mesurer les pièces moulées creuses de formes complexes, comme les blocs-moteurs d’automobiles. Le déplacement des noyaux peut créer des pièces dont l’un des côtés est trop mince et l’autre trop épais. À l’aide d’un mesureur d’épaisseur à ultrasons, il est possible de mesurer l’épaisseur de paroi à partir d’un seul côté de la pièce sans qu’il soit nécessaire de la découper pour y accéder.

Des vides, de la porosité, des inclusions et des fissures peuvent se former dans le métal pendant le processus de moulage. Ces défauts produisent des indications ultrasonores qui peuvent être identifiées par un inspecteur qualifié utilisant un appareil de recherche de défauts par ultrasons équipé des sondes appropriées.

La taille et la distribution des inclusions de graphite (nodularité) ont un impact majeur sur la résistance mécanique de la fonte. Le contrôle de la nodularité est particulièrement important dans l’industrie automobile et dans d’autres domaines où le fonctionnement sûr des composants en fonte est une préoccupation majeure. Comme la nodularité et la vitesse de propagation des ondes sonores peuvent être corrélées, les techniques d’inspection par ultrasons constituent une solution de remplacement à l’examen microscopique des coupes transversales de la pièce et aux tests de résistance à la traction destinés à établir le degré de nodularité.

Mesure d’épaisseur par ultrasons des pièces moulées

Il est possible de mesurer l’épaisseur de paroi des pièces moulées à l’aide du mesureur 39DL PLUS™, ou du mesureur 45MG avec option logicielle pour sonde monoélément. Si l’épaisseur du métal dépasse environ 12,7 mm (0,5 po), il faut utiliser l’option logicielle de haute pénétration. Le choix de la sonde dépend de l’étendue d’épaisseurs à mesurer et des propriétés acoustiques propres au métal inspecté. Les sondes couramment utilisées sont les suivantes : les M106 et M1036 (toutes les deux de 2,25 MHz), ainsi que les M109 et M110 (toutes les deux de 5 MHz). Pour la mesure de pièces moulées d’une épaisseur supérieure à environ 50 mm (2 po), il est souvent recommandé d’utiliser une sonde à basse fréquence de grand diamètre, comme la sonde M101 de 500 kHz.

Le mesureur d’épaisseur 72DL PLUS™ constitue une autre option pour la mesure d’épaisseur des parois de pièces moulées. Cet appareil très rapide permet des cadences de mesure allant jusqu’à 2 kHz, en plus d’offrir un mode de vitesse de propagation ainsi qu’une capacité de transmission à travers les matériaux. Le mesureur d’épaisseur 72DL PLUS peut également être intégré à des systèmes conçus pour surveiller la vitesse de propagation des ondes sonores dans les pièces moulées.

Procédure de mesure par ultrasons de l’épaisseur de paroi des pièces moulées

Les procédures détaillées de configuration et d’étalonnage des mesureurs d’épaisseur se trouvent dans le manuel de l’utilisateur de chaque appareil. De plus, le choix du couplant, l’état de la surface, la géométrie de la pièce, l’étalonnage du mesureur et le bruit de diffusion peuvent influencer la précision de la mesure.

Couplant : Les surfaces rugueuses que l’on trouve généralement sur les pièces moulées au sable nuisent au couplage des sondes, raison pour laquelle il faut toujours utiliser un couplant à haute viscosité comme du gel (couplant D) ou de la glycérine (couplant B).

État de la surface : Lorsque la surface de couplage est très rugueuse, l’épaisseur minimale pouvant être mesurée avec une sonde donnée est augmentée en raison des réverbérations du son dans la couche de couplant. Ces réverbérations doivent être supprimées. De même, l’épaisseur maximale mesurable est réduite en raison d’un couplage sonore inefficace entre la sonde et la pièce moulée. Dans la plupart des cas, il est possible d’effectuer les mesures d’épaisseur sans avoir d’abord préparé la surface, mais pour les applications difficiles, cette préparation de la surface améliore les performances.

Géométrie : Les surfaces intérieures et extérieures d’une pièce moulée doivent être approximativement parallèles ou concentriques pour permettre le contrôle par ultrasons. Lorsque le parallélisme des parois est très mauvais, les ondes sonores sont réfléchies dans la direction opposée à la sonde et aucun écho ne s’affiche à l’écran.

Étalonnage du mesureur : Toute mesure d’épaisseur par ultrasons ne sera précise que dans la mesure où la vitesse de propagation des ondes sonores dans le matériau correspond à l’étalonnage effectué dans l’appareil. La vitesse de propagation des ondes sonores peut varier dans la fonte ferreuse et non ferreuse en raison des changements dans la dureté, dans la structure des grains et dans la nodularité du graphite. Dans les grandes pièces à l’intérieur desquelles les zones refroidissent à des rythmes différents, la vitesse de propagation des ondes sonores peut changer selon la zone inspectée en raison de la structure irrégulière des grains. Pour assurer la précision de mesure maximale, il faut toujours effectuer un étalonnage de la vitesse de propagation sur un étalon de référence d’épaisseur connue qui présente une similitude métallurgique avec la pièce inspectée.

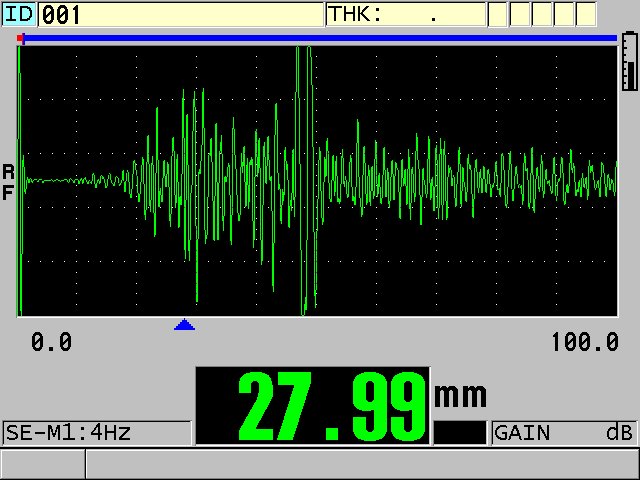

Bruit de diffusion : La structure à gros grains de certains métaux moulés produit un bruit de diffusion interne qui précède l’écho de fond. Ce bruit de diffusion peut faire en sorte que le logiciel du mesureur d’épaisseur génère de fausses lectures, particulièrement si on utilise des configurations par défaut plutôt que des configurations personnalisées. Ce type de problèmes peut être facilement décelé par l’observation de la forme d’onde. On peut généralement éliminer le bruit de diffusion interne en utilisant une autre sonde à fréquence plus basse ou en réglant la fonction de gain ou de suppression des échos de l’appareil (voir les formes d’ondes du 39DL PLUS dans les figures 1 et 2).

Figure 1 – Bruit de diffusion causant une lecture erronée (l’écho de fond se trouve près du centre de l’écran)

Figure 2 – Lecture correcte après réglage du gain et de la pente TVG (l’écho de fond est clairement affiché)

Recherche de défauts par ultrasons dans les pièces moulées

Tous les appareils de recherche de défauts de la série EPOCH™ (EPOCH 650 et EPOCH 6LT) peuvent servir à inspecter les pièces moulées. Les sondes à émission-réception séparées, comme celles de la série DHC, ayant des fréquences entre 1 et 5 MHz, sont couramment utilisées pour ce type d’inspection, car elles permettent de diminuer les réflexions provenant du couplant emprisonné dans les aspérités de la surface et d’optimiser les réflexions provenant de discontinuités de forme irrégulière. Dans certains cas, des sondes à faisceau angulaire peuvent être utilisées pour la détection des fissures. Les systèmes d’inspection spécialisés qui effectuent un balayage automatisé utiliseront des sondes d’immersion dans la même gamme de fréquences.

Procédure de recherche de défauts par ultrasons pour les pièces moulées

La nature granulaire des pièces moulées ferreuses et non ferreuses représente un défi lors de l’inspection par ultrasons en raison des réflexions générées par les limites des grains, puisque la quantité de bruit de dispersion des grains augmente avec la taille des grains. Tout comme dans les applications de mesure d’épaisseur, la surface rugueuse que l’on trouve généralement sur les pièces moulées au sable nuit au couplage acoustique et réduit l’amplitude des échos. Ces facteurs déterminent la taille minimale des défauts qu’il est possible de détecter pendant l’inspection. C’est pourquoi il est important de prêter une attention particulière au choix de la sonde et à la configuration de l’appareil.

La procédure recommandée a pour but d’optimiser le choix et la configuration de la sonde. Cela s’effectue à l’aide de blocs étalons qui représentent des échantillons des pièces à inspecter et qui contiennent des défauts connus identifiés par contrôles destructifs, par radiographie ou par d’autres techniques non ultrasonores. Il est alors possible d’enregistrer les indications provenant de ces défauts connus et de les comparer aux indications provenant des pièces inspectées. Le filtrage passe-bande qu’offrent les appareils de recherche de défauts EPOCH 650 et EPOCH 6LT est utile pour réduire le bruit de diffusion.

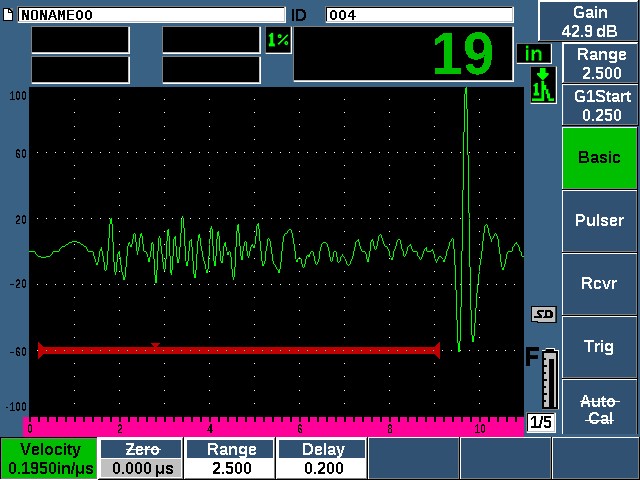

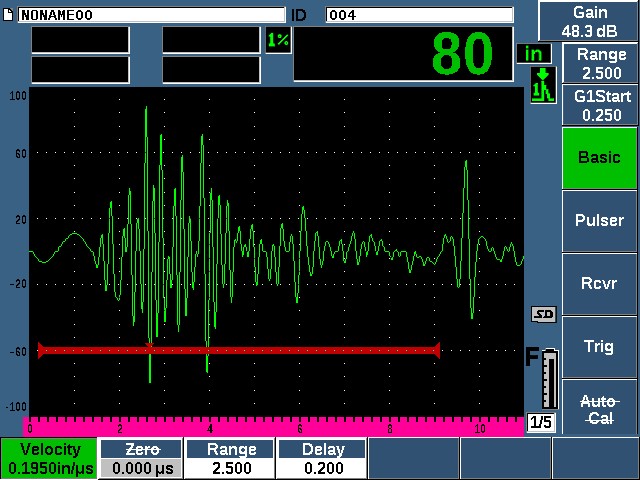

Les figures 3 et 4 illustrent une inspection typique de porosité effectuée sur une pièce moulée en fonte d’une épaisseur de 40 mm (1,6 po) au moyen de l’appareil de recherche de défauts EPOCH 650 et d’une sonde à émission-réception séparées DHC709-RM (5 MHz, diamètre de 12,7 mm [0,5 po]). La figure 3 illustre l’écho de fond de la pièce du côté droit de l’écran, ainsi que le bruit de surface de bas niveau et le bruit de grain typiques le long de la ligne de la base. La figure 4 illustre une indication provenant d’un vide, facilement identifiable par rapport au bruit de fond.

Figure 3 – Zone sans défauts

Figure 4 – Indication de porosité

Même si l’application la plus courante de recherche de défauts dans les pièces en fonte concerne les vides, la porosité et les inclusions, certains inspecteurs doivent aussi rechercher des fissures ou des fractures. Les procédures de recherche de fissures doivent toujours être élaborées en tenant compte de la géométrie particulière de la pièce, ainsi que de l’emplacement, de la taille et de l’orientation des fissures que l’on s’attend à trouver. De même, les procédures de recherche de fissures doivent comprendre l’utilisation de blocs étalons appropriés contenant des défauts connus ou artificiellement induits. Les sondes à faisceau droit sont utilisées lorsque la fissure est parallèle à la surface de la sonde, alors que les sondes à faisceau angulaire sont utilisées lorsque la fissure est perpendiculaire ou inclinée par rapport à la surface de couplage. Comme la vitesse de propagation des ultrasons dans la fonte et les pièces moulées non ferreuses est basse, les angles de réfraction réels des sabots conçus pour être utilisés sur l’acier seront aussi plus faibles. Ces angles doivent être recalculés au moyen de la loi de Snell lorsque des sabots pour l’acier classiques sont utilisés sur d’autres types de matériaux.

Mesure de la nodularité des pièces moulées

Nos mesureurs d’épaisseur de précision sont recommandés pour les contrôles de nodularité, car ils peuvent fournir une lecture directe de la vitesse de propagation des ondes sonores basée sur une épaisseur de pièce donnée. Ces appareils comprennent les mesureurs d’épaisseur 72DL PLUS, 39DL PLUS et 45MG avec option logicielle pour sonde monoélément. Nous recommandons d’utiliser les options logicielles de haute pénétration pour le 39DL PLUS et le 45MG dès lors que l’épaisseur de métal dépasse environ 12,5 mm (0,5 po). Il est aussi possible d’utiliser l’un des appareils de recherche de défauts de la série EPOCH et d’obtenir de l’information sur la vitesse de propagation en effectuant une procédure d’étalonnage de la vitesse. Apprenez-en plus sur la mesure de la nodularité en consultant notre note d’application Mesurer le niveau de nodularité dans la fonte.