Les vidéoscopes ont beaucoup évolué et offrent dorénavant plus qu’une simple imagerie de base. En effet, les vidéoscopes industriels haut de gamme modernes d’aujourd’hui offrent des fonctionnalités de pointe qui peuvent apporter davantage de précision et de fiabilité lors de l’inspection des turbines à gaz des avions.

Dans cet article de blogue, apprenez-en davantage sur deux fonctionnalités modernes qui aident les inspecteurs de l’industrie aéronautique à avoir plus d’assurance quant à la fiabilité de leurs résultats de mesure.

1. Fonction de mesure stéréo

La mesure stéréo est la première fonction de pointe qui fournit des données d’imagerie précises dans le cadre d’inspections aéronautiques.

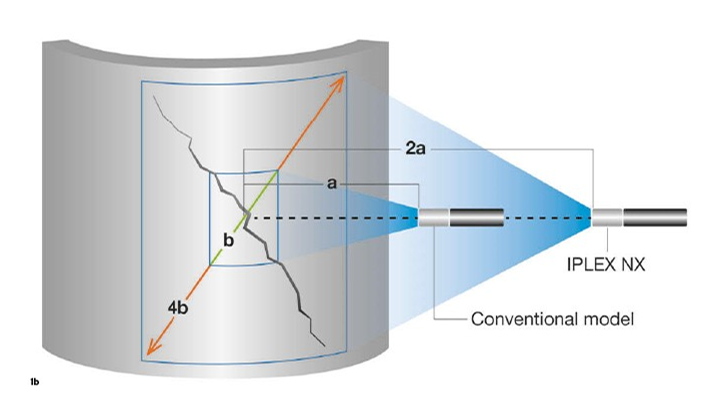

Combinée aux composants optiques appropriés, la mesure stéréo permet de quantifier les défauts dans l’espace 3D, peu importe l’angle entre l’extrémité de la sonde et la cible ou le type de défaut inspecté. De plus, la fonction de mesure stéréo du vidéoscope IPLEX™ NX offre un champ de vision quatre fois plus grand et une profondeur de champ plus étendue en comparaison des vidéoscopes classiques.

Alors, comment cela profite-t-il aux inspecteurs? De trois façons, principalement :

Probabilité de détection plus élevée : Un champ de vision et une profondeur de champ étendus vous permettent de voir et de mesurer des défauts de plus loin qu’avec les vidéoscopes classiques, ce qui augmente la probabilité de détection. Après tout, on ne peut mesurer ce qui est hors de portée.

Précision des mesures : les vidéoscopes modernes utilisent également des techniques ingénieuses pour améliorer la précision des mesures stéréo. Notre vidéoscope IPLEX NX, par exemple, utilise une correspondance biunivoque entre le vidéoscope et l’adaptateur d’embout stéréo, permettant à l’algorithme de mesure de réduire la plage d’erreur qui se produit à mesure que la distance entre l’extrémité de la sonde et la cible augmente. Les composants optiques et le capteur d’image optimisés vous aident également à sélectionner le meilleur point de mesure pour l’obtention de résultats reproductibles.

Exécution accélérée des inspections : Pour inspecter plus rapidement, il faut pouvoir obtenir le résultat le plus fiable possible en une seule inspection. La qualité des résultats de mesure stéréo dépend de la distance optimale de l’embout à la cible; les vidéoscopes modernes comme l’IPLEX NX peuvent calculer la distance de l’embout à la cible en temps réel dans l’espace 3D avant même que l’inspecteur ne commence à effectuer une mesure. Cette fonction de visualisation de points multiples de l’IPLEX NX, appelée « Multi Spot-Ranging », permet l’obtention accélérée de résultats de mesure plus fiables.

Les capacités de mesure étendues de notre vidéoscope industriel IPLEX NX permettent

des mesures détaillées (a) prises à de plus grandes distances (b).

Multi Spot-Ranging |

2. Fonction de modélisation 3D

Même en profitant de capacités avancées de mesure stéréo, l’exactitude et la précision des mesures dépendent toujours de la précision avec laquelle vous définissez les points de référence et les points de mesure. La définition de ces paramètres peut être difficile dans certaines situations, notamment lors de la mesure de pièces à géométrie complexe, sous des conditions d’éclairage difficiles et sur les surfaces irrégulières.

Alors, comment les vidéoscopes modernes permettent-ils davantage de précision pour la sélection des points? Grâce à la fonction de modélisation 3D.

Par exemple, la fonction de modélisation 3D de notre vidéoscope IPLEX NX facilite la visualisation précise de la forme des composants critiques. Cette fonction vous assure une meilleure compréhension de la cible grâce à diverses vues 3D qui s’ajoutent aux images stéréo 2D standard. Voici d’autres avantages de la fonction de modélisation 3D :

Rendus puissants : Le rendu du plan de référence, par exemple, vous permet de comprendre rapidement la forme des saillies et des dépressions grâce aux valeurs de distance et aux modèles 3D à code couleur.

Connexion 2D et 3D en temps réel : La sélection de pixels est mise à jour en temps réel entre la vue stéréo 2D standard et la vue de modélisation 3D. Cela aide les inspecteurs à confirmer visuellement que le pixel sélectionné se trouve où il devrait dans l’espace 3D, ce qui réduit le risque de mauvais positionnement des points de mesure et la nécessité de refaire la mesure

Découpage virtuel des modèles 3D : Cette fonction vous permet de supprimer facilement les sections inutiles du modèle 3D pour que vous puissiez vous concentrer sur les zones cruciales.

Maintenant que vous avez une meilleure compréhension des fonctions de mesure stéréo et de modélisation 3D, nous vous expliquerons comment ces fonctionnalités avancées d’inspection visuelle à distance profitent véritablement aux inspecteurs. Poursuivez votre lecture pour prendre connaissance d’une étude de cas provenant de l’industrie aéronautique.

Étude de cas : Mesure du jeu radial au moyen de vidéoscopes modernes

La réalisation d’une mesure du jeu radial est une tâche d’inspection difficile, mais importante dans l’industrie aéronautique. Cela exige un positionnement précis des points de référence, et le résultat peut mener à des conclusions cruciales qui peuvent influencer l’efficacité du moteur ou même la sécurité des aéronefs.

Pour ceux qui ne le savent pas, la mesure du jeu radial sert à calculer la distance entre l’extrémité d’une aube de turbine à gaz (par exemple dans un étage de compresseur à haute pression) et le carénage du moteur.

Dans les turbines à gaz, le jeu entre l’extrémité de l’aube et le carénage est essentiel à la performance du moteur. Un jeu insuffisant peut endommager les aubes. Un jeu trop important entraînera une compression réduite et une efficacité réduite du moteur.

C’est pourquoi il est essentiel que le jeu à l’extrémité d’une aube soit conforme aux exigences durant toute la durée de vie du moteur.

Le défi de mesurer le jeu radial au moyen d’un vidéoscope classique

Il peut être difficile de mesurer le jeu radial des aubes à l’aide d’un vidéoscope classique.

Voici pourquoi : pour agrandir la zone d’inspection, il faut s’éloigner davantage de la cible dans la profondeur de champ de l’objectif. Toutefois, la distance la plus éloignée de la cible qu’on puisse atteindre avec un vidéoscope classique est généralement d’environ 20 mm (0,8 pouces). Au-delà de cette distance, la précision baisse considérablement. Dans certains cas, la mesure est même impossible à effectuer.

Alors, comment obtenir des mesures exactes et précises ?

Deux facteurs sont à considérer lors de la mesure d’une pièce critique à l’aide d’un vidéoscope : la taille de l’objet à mesurer et la distance à laquelle il se trouve. Comme ces facteurs clés peuvent influencer l’exactitude de la mesure, vous devez savoir avant d’effectuer la mesure à quelle distance se trouve l’embout du vidéoscope de l’objet.

Les avantages de mesurer le jeu radial au moyen d’un vidéoscope moderne

Pour résoudre ce problème, les vidéoscopes modernes peuvent déterminer la distance entre l’embout à la cible (ou distance Z) en direct sur l’image avant le début de la mesure.

En mesurant les distances Z de tous les pixels de l’image stéréo, le vidéoscope peut présenter des échantillons de ces distances en temps réel tout en mettant en évidence jusqu’à cinq valeurs Z individuelles dans n’importe quelle région de l’image stéréo. Cela vous aide à comprendre le profil de surface et à obtenir des détails importants vous permettant d’effectuer les mesures en toute confiance.

Cette fonction facilite grandement les mesures du jeu radial, car l’angle entre le vidéoscope et l’embout peut causer une mauvaise perception des limites de dégagement réelles. Pour cette raison, une mesure du jeu radial s’effectue comme une mesure de jeu de profondeur ou de hauteur. Pour effectuer cette mesure, vous devez définir un plan de référence sur une surface connue et prendre des mesures perpendiculaires à ce plan.

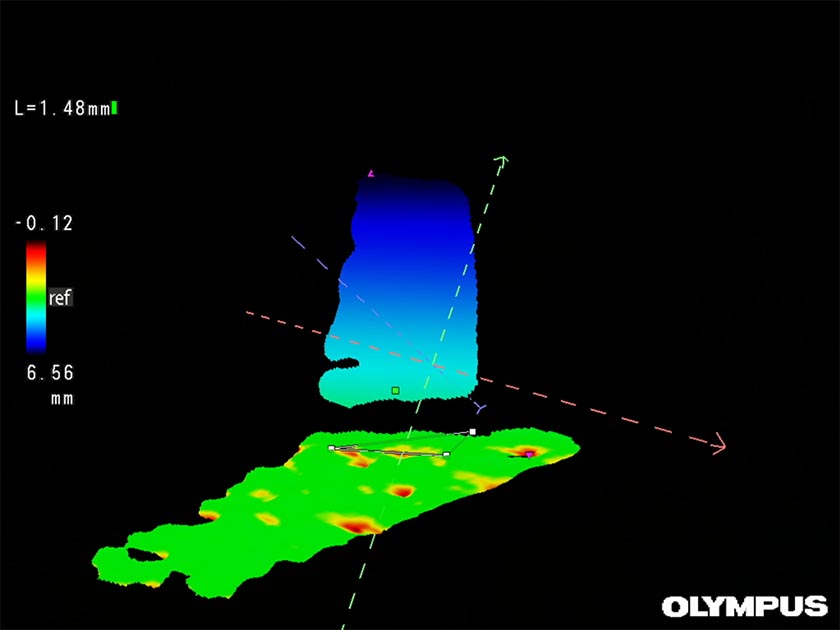

Image stéréo 2D et modélisation 3D d’un jeu entre l’extrémité d’une aube et le carénage du moteur

Pour voir à quoi cela ressemble concrètement, observez l’image ci-dessus. Elle montre une image stéréo 2D et la modélisation 3D d’une aube de compresseur à proximité du carénage du moteur. L’image a été capturée à l’aide de notre vidéoscope industriel IPLEX NX, qui peut effectuer des mesures précises selon des distances entre l’extrémité de la sonde et la cible pouvant atteindre jusqu’à 60 mm (2,4 pouces).

Ici, un plan de référence est défini sur la surface plane du carénage. Vous pouvez vérifier rapidement l’orientation correcte de l’avion en passant en mode 3D. Pour une plus grande clarté visuelle, vous pouvez ajouter un code couleur, comme le montre l’image ci-dessous.

Le codage couleur dans un modèle 3D indique si des points sur une surface se trouvent en dessous ou au-dessus d’un plan triangulaire de référence défini.

Vert : dans le plan de référence. Rouge : en dessous du plan de référence. Bleu : au-dessus du plan de référence.

Lorsque vous êtes certain que le plan est correctement défini, il est facile de mesurer le jeu radial des extrémités. Dans l’image ci-dessus, le pixel sélectionné mesure 1,48 mm selon le plan de référence défini par le triangle.

Les vidéoscopes modernes assurent la sécurité du transport aérien de l’avenir

Les inspections aéronautiques sont essentielles pour assurer la sécurité et l’efficacité du transport aérien. Des capacités de mesure RVI précises telles que la mesure stéréo avec modélisation 3D peuvent vous donner toute l’assurance nécessaire pour effectuer des inspections aéronautiques maintenant, mais aussi dans l’avenir.

Contenu connexe

Vidéo : Fonction de modélisation 3D de l’IPLEX NX

Note d’application : Inspections visuelles des moteurs d’avions de ligne

Brochure : Vidéoscopes industriels IPLEX NX

Contactez-nous