Lorsque la méthode FMC/TFM (full matrix capture/total focusing method) est entrée dans l’industrie du contrôle non destructif (CND) il y a quelques années, elle était perçue comme une technique révolutionnaire qui optimiserait les durées et les résultats d’inspection. Toutefois, au fil du temps, certaines limites et difficultés sont ressorties, notamment pour les applications d’inspection de soudures.

Du choix de la sonde à la réalisation de l’étalonnage, l’inspecteur a d’importantes décisions à prendre pour élaborer une stratégie d’inspection optimisée et conforme aux normes applicables.

Au moment de la rédaction du présent article de blogue, le seul code de l’industrie du CND qui contient des règles s’appliquant aux méthodes FMC et TFM est le Boiler and Pressure Vessel Code (BPVC) de l’ASME. À la section V, article 4 (2019), on y trouve les annexes suivantes :

- Mandatory Appendix XI Full Matrix Capture (FMC)

- Nonmandatory Appendix F Examination of Welds Using Full Matrix Capture (FMC)

- On trouve également les exigences particulières en matière de personnel et un aperçu de la formation nécessaire à la section V, article 1.

Voici les 4 points essentiels pour élaborer une stratégie TFM d’inspection de soudures qui respectera ce code :

1. Utilisation de la sonde appropriée

Lorsqu’il est question de contrôle par ultrasons multiéléments standard (PAUT), le choix de la sonde joue un rôle essentiel dans le succès de l’inspection. Et puisque la TFM obéit aux mêmes principes de physique que la méthode PAUT, il est tout aussi important de choisir la sonde appropriée lorsqu’on utilise cette technique. La performance d’une sonde donnée dépend de la combinaison des caractéristiques suivantes :

- Nombre d’éléments

- Pas/largeur des éléments

- Fréquence/longueur d’onde

Les inspecteurs doivent trouver la combinaison de ces caractéristiques qui convient le mieux à l’application, aux caractéristiques de la pièce à inspecter et à la région d’intérêt ciblée dans la pièce. Par exemple, une grande ouverture (le pas des éléments multiplié par le nombre d’éléments) combinée à une fréquence élevée engendre habituellement une meilleure focalisation à une position plus profonde dans la pièce, tandis qu’une petite ouverture combinée à une basse fréquence se traduit généralement par une meilleure focalisation à faible profondeur.

Pour une inspection TFM, il y a plusieurs modes d’acquisition possibles (ensembles de faisceaux regroupés en fonction de leurs modes de propagation). Il est donc impossible de visualiser l’effet de l’ouverture et de la fréquence sur chacun de ces modes sans utiliser un outil de modélisation adéquat. Grâce à l’outil de cartographie de l’influence acoustique AIM de l’appareil de recherche de défauts OmniScan™ X3, vous pouvez comparer la couverture de la sensibilité acoustique de la région d’intérêt obtenues au moyen de différentes sondes, et ce, en étant assuré que la vitesse de propagation dans le matériau ainsi que le type et l’orientation du défaut sont prises en considération.

Les images ci-dessous montrent un exemple de la façon dont vous pouvez utiliser l’outil AIM pour vous aider à choisir la sonde appropriée pour votre inspection FMC/TFM. La couverture de la sensibilité AIM sont présentées pour quatre modèles de sonde différents. Le mode d’acquisition (2T), la vitesse de propagation dans le matériau et le type de défaut (sphérique) sont les mêmes pour les quatre cartographies.

Modèle de la sonde : 5L64-A32. Nombre d’éléments : 64. Fréquence : 5 MHz. Pas : 0,5 mm.

Modèle de la sonde : 5L64-A2. Nombre d’éléments : 64. Fréquence : 5 MHz. Pas : 0,6 mm.

Modèle de la sonde : 10L64 A31. Nombre d’éléments : 64. Fréquence : 10 MHz. Pas : 0,31 mm.

Modèle de la sonde : 5L64 NW1. Nombre d’éléments : 64. Fréquence : 5 MHz. Pas : 1 mm.

Il est important de savoir interpréter correctement le niveau de sensibilité que représentent les couleurs puisque celles-ci sont liées à l’amplitude maximale attendue dans chaque cartographie. C’est pourquoi un « indice de sensibilité » est fourni. Consultez cette note d’application pour obtenir une explication simple sur l’outil AIM et l’indice de sensibilité.

En comparant ces quatre cartographies AIM, on peut constater que le pas et la fréquence ont un impact important sur la cartographie de la sensibilité générée. Dans cet exemple, parmi les quatre sondes utilisées, seulement deux offrent une couverture adéquate de la région d’intérêt en mode TT, soit les sondes 5L64-A32 et 5L64-A2. Le meilleur choix dans ce cas-ci serait le deuxième modèle en raison de son indice de sensibilité supérieur (25,20 vs 20,02), ce qui indique un nombre de décibels supérieur pour les zones rouges dans la région d’intérêt.

2. Optimisation du plan d’inspection au moyen d’un outil de modélisation

Pour obtenir une stratégie d’inspection efficace, il est essentiel d’avoir recours à un plan d’inspection optimisé. Le code de l’ASME exige que votre plan d’inspection FMC/TFM montre au moins la couverture du volume examiné et la géométrie du joint soudé, et qu’il indique les modes d’acquisition utilisés, l’information sur la densité de la grille, ainsi que la configuration du balayage (les décalages sur l’axe de balayage et sur l’axe d’index, le point de référence zéro et le nombre de lignes de balayage requises).

L’un des plus gros défis de l’inspecteur lorsqu’il configure une inspection TFM, c’est de choisir le mode d’acquisition optimal en tenant compte des capacités de focalisation de la sonde, de la géométrie de la pièce ainsi que du type et de l’orientation du défaut attendu.

L’outil AIM de l’OmniScan X3 tient compte de tous ces paramètres lorsqu’il estime la couverture de la sensibilité, ce qui facilite le choix du bon mode d’acquisition et du décalage approprié sur l’axe d’index.

Les quatre captures d’écran ci-dessous montrent les cartographies de sensibilité AIM pour deux modes d’acquisition par réflexion (2T et 4T) et deux modes d’acquisition en tandem à une seule sonde (3T et 5T).

Pour les modes par réflexion (2T et 4T), le type de défaut est réglé à « Sphérique », alors que pour les modes tandem à une seule sonde (3T et 5T), il est réglé à « Planaire » à 0°. Ces quatre modes constituent une bonne combinaison pour une configuration multigroupe. La sonde utilisée pour les quatre modes est la 5L64 A32 montée sur un sabot SA32-N55S et placée à une distance de décalage de –12 mm par rapport à la ligne centrale d’une soudure double en V effectuée sur une plaque d’acier non allié de 25 mm.

3. Logiciel offrant une fidélité en amplitude et des algorithmes d’enveloppe puissants

La fidélité en amplitude est la mesure (en dB) de la variation d’amplitude maximale d’une indication causée par la résolution de la grille TFM. Elle dépend principalement de la largeur de bande et de la fréquence de la sonde, de la vitesse de propagation dans le matériau, de la résolution de la grille et de l’enveloppe appliquée.

Pour être conforme au code de l’ASME, la fidélité en amplitude ne doit pas dépasser 2 dB. Si elle dépasse ce seuil de tolérance, l’inspecteur peut augmenter la résolution, réduire la taille de la zone ou augmenter la fréquence de la sonde jusqu’à ce que la fidélité en amplitude respecte les exigences du code.

L’OmniScan X3 affiche la valeur de fidélité en amplitude qui correspond à la mesure la plus élevée sur tous les axes de la grille – soit les axes horizontal, vertical et de propagation – et non pas uniquement sur l’axe horizontal. Pour les applications de soudure, l’axe de propagation est le plus utile.

Il est important de noter que les vérifications de la fidélité en amplitude théorique (calculée) et pratique sont toutes les deux conformes au code.

L’enveloppe TFM est obtenue par le calcul de la norme de deux images TFM différentes, soit une première image acquise au moyen des données FMC standards, et une seconde image acquise par l’application de la transformée de Hilbert aux données FMC. L’enveloppe élimine de l’image les oscillations des signaux, ce qui améliore la fiabilité des mesures d’amplitude maximale et, par conséquent, la précision de la mesure. Aucune information n’est perdue; seul le signal est traité.

Voici les avantages qu’apporte l’enveloppe TFM :

- Mesure plus facile pour les méthodes de mesure fondées sur l’amplitude (comme la méthode de chute de 6 dB)

- Meilleure fidélité en amplitude pour la même résolution de grille

- Taux d’acquisition supérieur pour une même fidélité en amplitude

Pour en savoir plus sur l’enveloppe TFM, consultez l’article technique suivant : Utilisation de la méthode d’inspection TFM et de la fonction de traitement d’enveloppe FMC.

4. Possibilité de configurer plusieurs groupes

Un paramétrage conforme au code nécessite une configuration multigroupe pour deux raisons :

- Le code indique que les trajectoires directes comme 2T ou 2L ne sont pas adéquates pour une couverture complète du volume.

- Dans le processus d’étalonnage, la vérification de la trajectoire nécessite la détection de la totalité d’une fente débouchante. Les trajectoires d’imagerie utilisées pendant l’étalonnage doivent être les mêmes que celles employées pour l’examen.

Les inspecteurs expérimentés en inspection PAUT tentent parfois de reproduire les résultats d’un balayage sectoriel standard en utilisant un seul groupe avec un mode d’acquisition 2T et en doublant l’épaisseur de la pièce dans les réglages de l’appareil. Je ne recommande toutefois pas cette pratique, car cette configuration à un seul mode d’acquisition ne permet pas la détection de la totalité de la fente débouchante du bloc d’étalonnage, ce qui est nécessaire pour respecter l’exigence de vérification de la trajectoire.

Afin que les exigences du code soient respectées, il est nécessaire d’utiliser une configuration multigroupe incluant des modes d’acquisition en tandem à une seule sonde, comme 3T et 5T. Au moyen de l’appareil de recherche de défauts OmniScan X3, il est possible de configurer et d’utiliser jusqu’à quatre groupes sans qu’il y ait de répercussions sur la fidélité en amplitude ou la qualité de la résolution.

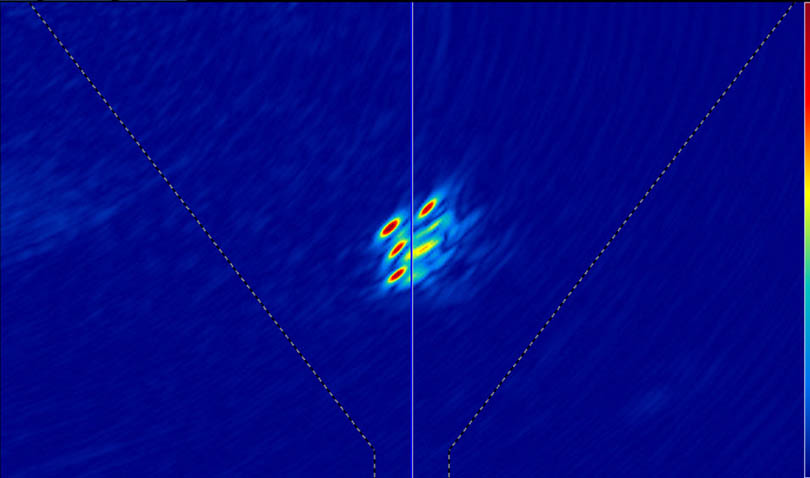

La photo ci-dessus montre une sonde 5L64-A32 placée sur un bloc d’étalonnage, face vers la fente débouchante. Les images à droite sont des captures d’écran des vues d’extrémité obtenues au moyen de la configuration multigroupe. Elles montrent clairement que la totalité de la fente a été détectée par les modes tandem à une seule sonde 3T et 5T. L’image et les données ont été fournies par K. Shane Walton (University of Ultrasonics).

Voici quelques astuces qui vous permettront de profiter d’un étalonnage optimal :

- Tout comme pour l’inspection PAUT standard, l’inspection TFM de composants épais peut nécessiter qu’on réalise de multiples balayages avec différents décalages sur l’axe d’index pour s’assurer que le volume de la soudure est entièrement couvert. Dans ces cas, la trajectoire devrait être vérifiée au moyen des mêmes décalages sur l’axe d’index (utilisés pour le balayage final), et la vérification devrait démontrer que la totalité de la fente débouchante est détectée.

- Épaisseur du bloc d’étalonnage : On obtient des résultats optimaux lorsque la différence entre l’épaisseur du bloc d’étalonnage et celle de la pièce inspectée ne dépasse pas 5 %.

Vous souhaitez en savoir plus sur l’inspection TFM et sur les mythes et réalités liés à la conformité au code? Visionnez le webinaire Ensuring Code Compliance While Using the Total Focusing Method, maintenant disponible sur demande.

Contenu connexe

Article technique : Cartographie de l’influence acoustique en mode TFM

Vidéo : Principes de base de la technologie FMC/TFM

Série de webinaires sur la méthode TFM (total focusing method)

Contactez-nous