L’intégration de l’imagerie par cohérence de phase (PCI) à l’appareil de recherche de défauts OmniScan™ X3 64 a grandement amélioré la capacité des inspecteurs à visualiser et à caractériser certains des défauts les plus difficiles à détecter avec les techniques classiques d’inspection par ultrasons. Les améliorations qu’apporte la PCI en matière d’imagerie sont utiles non seulement pour les cas d’utilisation difficiles, mais aussi pour les cas d’utilisation communs, comme l’inspection de soudures et le dimensionnement des fissures.

Contrairement aux technologies d’inspection par ultrasons courantes, qui incluent notamment la technologie multiélément et la méthode de focalisation en tout point (TFM), le traitement des signaux avec la PCI ne tient pas compte de l’amplitude au moment de générer des images TFM. La PCI permet à l’OmniScan™ X3 64 de détecter les défauts en utilisant seulement les informations de phase du signal et en mesurant la cohérence de phase des A-scans élémentaires pour chaque point dans la zone TFM.

Difficultés que la PCI aide à résoudre

Matériaux à forte atténuation et à gros grains

S’appuyer sur la phase du signal au lieu de l’amplitude signifie que même dans les matériaux qui ont une forte atténuation ou qui engendrent beaucoup de bruit de fond, la cohérence du signal peut être évaluée puisque la distribution des fréquences peut être déterminée même avec une faible amplitude de signal.

En fait, plus le bruit de fond est fort, plus il est facile pour la PCI de différencier la cohérence de phase du signal du défaut et l’incohérence du bruit chaotique. C’est pourquoi les résultats sont optimaux dans les matériaux à gros grains, comme les aciers austénitiques.

Détection de petits défauts, surtout ceux situés près de grands réflecteurs

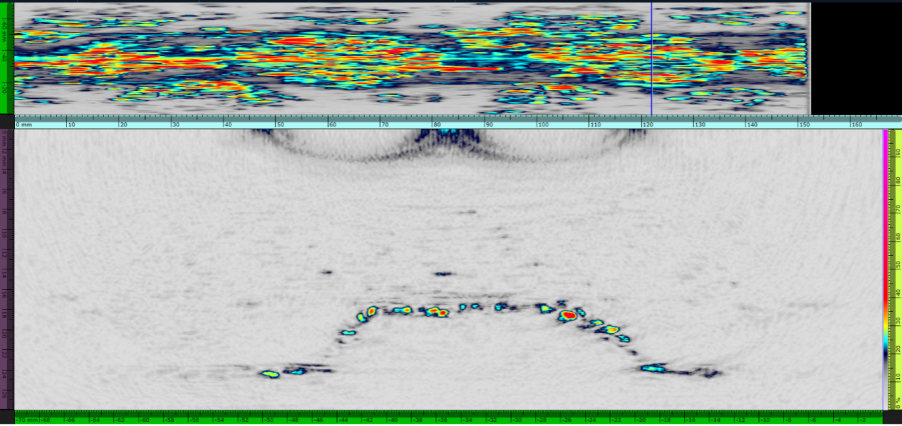

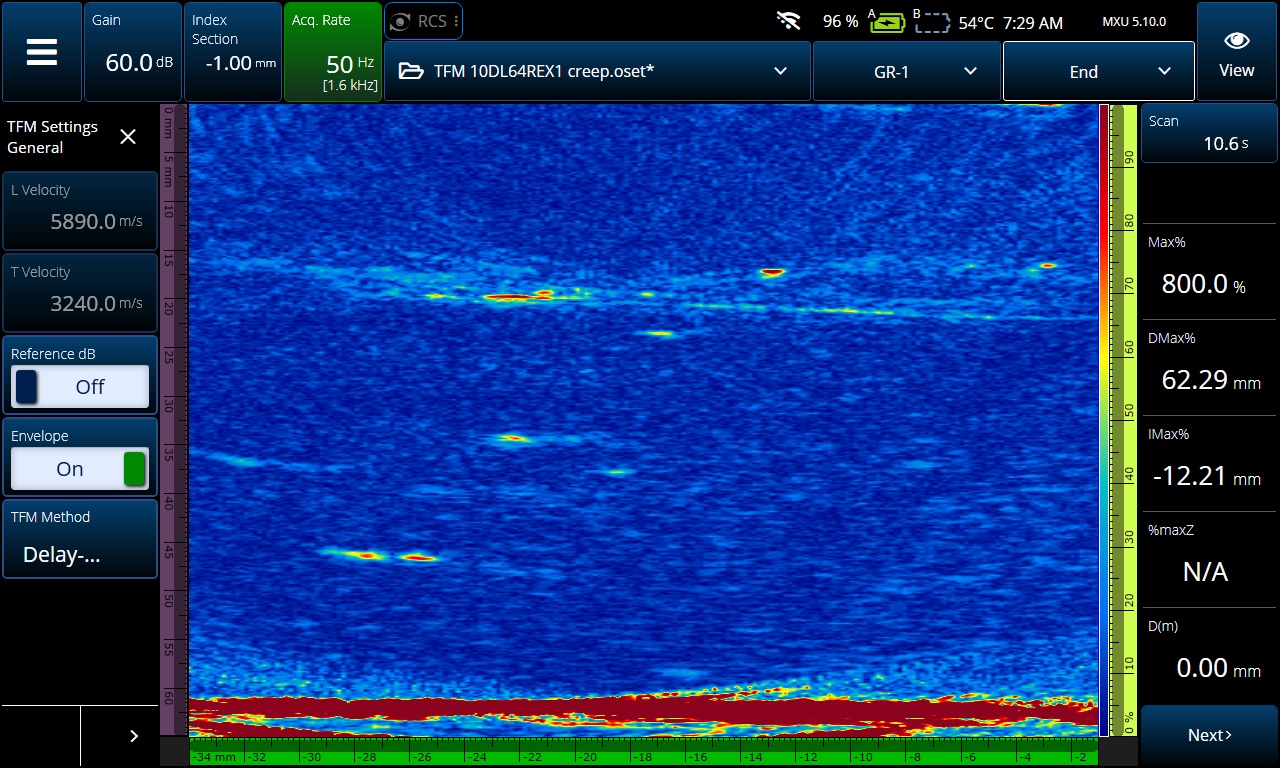

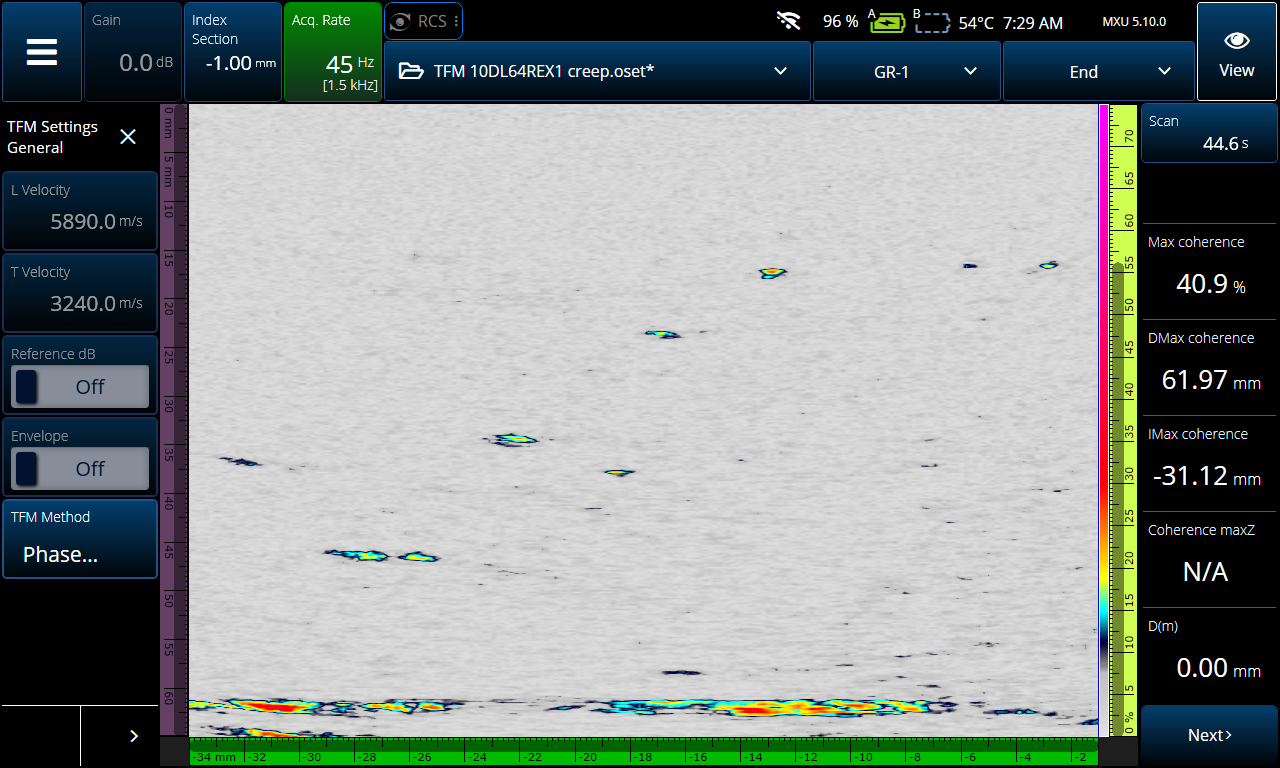

Comparons, par exemple, cette image TFM classique de dommages de fluage avec l’image obtenue en mode PCI :

Le bruit de fond et l’écho de fond dans l’image TFM basée sur l’amplitude (fond bleu) obscurcissent les dommages de fluage, lesquels sont clairement visibles sur l’image obtenue en mode PCI (fond gris). Les deux images ont été acquises à l’aide d’une sonde Dual Linear Array™ (DLA) de 10 MHz à 64 éléments et du mode d’acquisition L-L.

Puisque l’amplitude n’est plus en jeu, les réglages du gain et la saturation du signal sont éliminés, ce qui contribue à atténuer certains problèmes, comme le fait que les échos forts provenant de la paroi du fond ou d’autres grands réflecteurs obscurcissent les petits défauts à proximité.

Même si les possibilités ne sont définitivement pas toutes présentées ci-après, voici quatre cas d’utilisation où la PCI est particulièrement efficace :

1. Attaque par l’hydrogène à haute température (HTHA)

L’attaque par l’hydrogène à haute température (HTHA) est un mécanisme de dégradation très difficile à détecter au moyen de techniques fondées sur l’amplitude, particulièrement à des stades précoces. Plusieurs facteurs sont en cause, comme l’orientation des défauts, leur taille et leur proximité par rapport à la paroi du fond.

Puisque la PCI génère des images TFM seulement à partir de l’information de phase des A-scans élémentaires et non pas à partir de l’amplitude, les défauts HTHA peuvent potentiellement être détectés à des stades précoces. Cela s’explique par le fait que la réponse de diffraction provenant de ces petits réflecteurs est très cohérente par rapport à celle provenant des grands réflecteurs spéculaires, comme la paroi du fond. L’orientation du défaut est également moins importante pour les mêmes raisons. Puisque chaque petite « pointe » du défaut émet un signal de diffraction, il est facile d’observer la direction et l’orientation.

Image de dommages causés par l’HTHA obtenue en utilisant le mode PCI de l’appareil de recherche de défauts OmniScan X3 64

La PCI s’est révélée plus efficace que les techniques fondées sur l’amplitude pour fournir des images d’HTHA à des stades précoces.

2. Dommages causés par du sulfure d’hydrogène humide (H₂S)

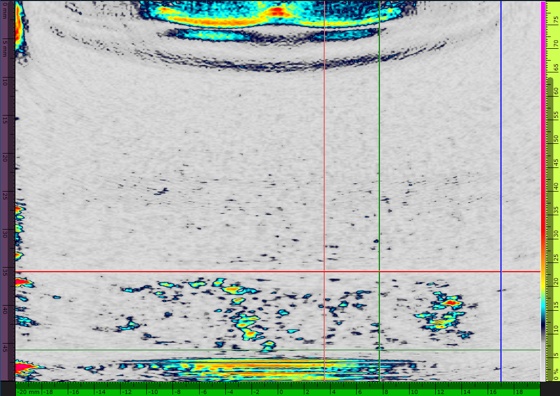

La fissuration sous hydrogène causée par le cloquage dans un environnement riche en sulfure d’hydrogène pose tout un défi pour les inspecteurs qui utilisent des techniques de contrôle par ultrasons fondées sur l’amplitude. Les cloques peuvent être observées facilement lors d’une inspection à 0 degré effectuée avec une méthode multiélément ou TFM classique, mais il peut s’avérer difficile, voire impossible, de déterminer si la cloque débouche en surface. En effet, le son ne peut pas accéder aux parties débouchantes des cloques, ou l’amplitude ne suffit pas pour déterminer l’étendue du cloquage.

Image PCI d’un cloquage induit par sulfure d’hydrogène. L’image affichée dans le logiciel OmniPC™ a été acquise au moyen de l’appareil de recherche de défauts OmniScan X3 64, d’une sonde DLA de 7,5 MHz à 64 éléments et du mode d’acquisition L-L.

Ces parties débouchantes peuvent être observées facilement en mode PCI, car même les signaux de faible amplitude peuvent être analysés. En effet, l’information de phase peut être évaluée malgré un faible signal, lequel révèle cette information dissimulée, mais essentielle.

3. Fissuration par corrosion sous contrainte

La sensibilité accrue de la PCI aux défauts verticaux par rapport à la TFM est particulièrement efficace pour la détection et le dimensionnement des fissures de corrosion sous contrainte. Avec la TFM classique, les défauts verticaux sont souvent difficiles à visualiser, et il est nécessaire d’avoir recours à des modes d’acquisition de type tandem à une seule sonde. Si le défaut est observé au moyen de ces modes d’acquisition, le haut et le bas sont souvent divisés en deux groupes, ce qui ne permet pas de caractériser facilement le défaut. Cela s’explique par le fait que l’orientation de ces défauts engendre une réponse en amplitude faible et incohérente.

La PCI, quant à elle, détecte de façon fiable ces défauts verticaux irréguliers, qui ressortent clairement sur l’image. On obtient généralement de meilleurs résultats avec les modes de propagation par écho d’impulsion T-T et TT-TT. La raison est que les diffractions provenant des pointes et détectées grâce aux changements brusques de direction dans la fissure génèrent une faible amplitude, mais une information de phase très cohérente. Ces diffractions sur les pointes permettent de déterminer facilement la forme et la direction de la fissure, ainsi que d’utiliser les « points chauds » pour dimensionner le défaut avec précision.

Avec la PCI, on peut utiliser moins de groupes pour obtenir des images de meilleure qualité dans les situations où certains défauts sont présents, comme les fissures de corrosion sous contrainte. L’utilisation d’un moins grand nombre de groupes améliore l’efficacité de votre configuration et de la collecte de données, en plus de faciliter l’apprentissage du fonctionnement de la PCI, surtout pour les inspecteurs en ultrasons moins expérimentés.

4. Inspection de soudures

La PCI peut s’avérer très efficace pour l’inspection de soudures, car elle combine les avantages des méthodes utilisant les signaux réfléchis, comme la technique multiélément, et ceux des méthodes utilisant l’information de phase provenant des diffractions sur les pointes, comme la technique TOFD. Un autre avantage de la PCI est qu’il faut moins de groupes pour assurer la même couverture de balayage.

La PCI peut faciliter la caractérisation de certains types de défauts :

- Le dimensionnement est plus simple.

- Les images des défauts ressemblent davantage à ce qu’ils sont en réalité.

- Il est moins probable que les défauts soient divisés dans différents groupes.

Puisque la PCI est très sensible aux réflexions sur les arêtes, vous pouvez obtenir le portrait précis d’un défaut aux fins d’analyse, et les « points chauds » obtenus avec la diffraction sur les pointes permettent de dimensionner facilement un défaut, comme le manque de fusion dans cette soudure.

Manque de fusion :

Bien qu’il soit possible de voir facilement les défauts causés par le manque de fusion à l’aide des techniques fondées sur l’amplitude, leur dimensionnement pose souvent un défi. Il n’est pas inhabituel que le signal engendré par un défaut de manque de fusion soit saturé, ce qui rend le dimensionnement impossible. Mais avec la PCI, puisqu’il est impossible de saturer le signal, ce n’est jamais un problème. Le dimensionnement d’un défaut de manque de fusion se fait aussi plus rapidement et plus facilement, car les pointes créent des diffractions qui peuvent être utilisées comme points de référence pour le dimensionnement, sans qu’il soit nécessaire de modifier le gain ou de repérer une chute de 6 dB.

Porosité :

La porosité peut souvent être difficile à détecter avec les techniques fondées sur l’amplitude, car la réponse d’amplitude est semblable à un bruit de fond. Puisque la PCI est plus sensible aux petits défauts, non seulement la porosité est visible, mais il est aussi possible de détecter et distinguer chacun des pores.

Fissures :

Pour les mêmes raisons qu’avec les fissures de corrosion sous contrainte, la PCI est un excellent outil pour l’identification et le dimensionnement des fissures lors de l’inspection de soudures.

Il ne s’agissait là que de quelques exemples d’applications où la PCI offre des résultats améliorés par rapport aux techniques fondées sur l’amplitude, mais ses avantages peuvent s’étendre à d’autres applications visant des matériaux à forte atténuation ou ayant un niveau de bruit élevé et de petits défauts.

Si vous souhaitez découvrir de quelle façon la PCI peut améliorer vos processus d’inspection, communiquez avec votre représentant commercial d’Evident pour planifier une démonstration, ou consultez les autres ressources offertes sur notre site Web.

Les clients qui possèdent déjà un appareil OmniScan X3 64 peuvent effectuer la mise à jour vers la version 5.10 du logiciel MXU pour commencer à utiliser la PCI dès aujourd’hui !

Contenu connexe

Les cinq principaux avantages de l’imagerie par cohérence de phase (PCI)