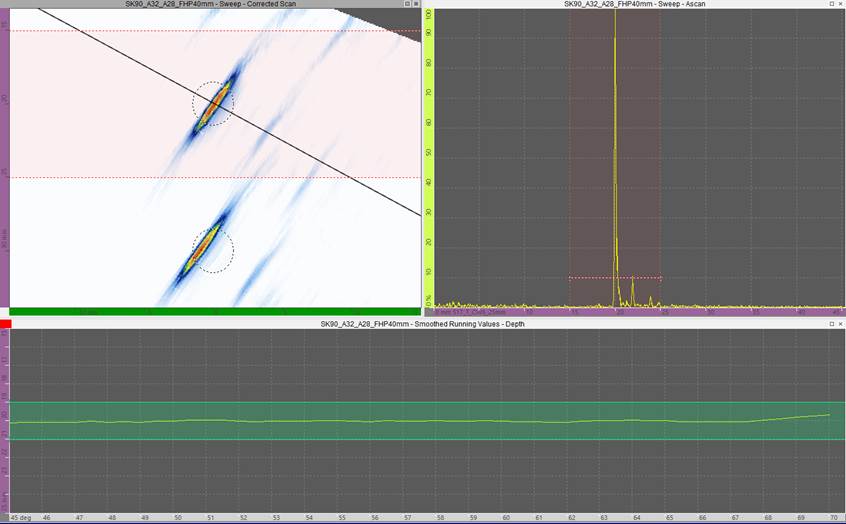

Ce que vous voyez ci-dessus est un étalonnage typique du délai du sabot effectué au moyen d’un étalon de référence comportant des réflecteurs génératrices (SDH). Vous êtes probablement accoutumé à ce genre d’images où le centre du SDH est positionné à 0 m. Bien que cette méthode puisse sembler correcte et conforme, décomposons-la et examinons-en les principes de base. Je vais vous expliquer pourquoi il s’agit d’une mauvaise pratique et comment elle cause une diminution de la précision du délai du faisceau.

Étalonnage à partir de réflecteurs génératrices : pas aussi simple qu’il y paraît

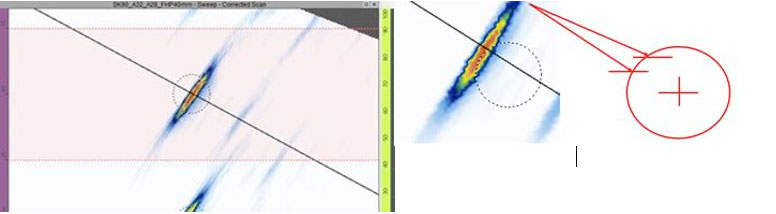

Un SDH constitue un bon réflecteur ultrasonique pour une raison précise : quel que soit l’angle du faisceau généré, le réflecteur rond renvoie le signal à la sonde. C’est pourquoi on choisit un rayon dans un bloc de référence de type IIW pour mesurer la profondeur pour une vitesse précise, etc. Cependant, la zone rouge que nous voyons sur l’affichage des données sectorielles ne représente pas le centre réel du SDH. Il s’agit plutôt de l’endroit où le son frappe d’abord la paroi incurvée du SDH.

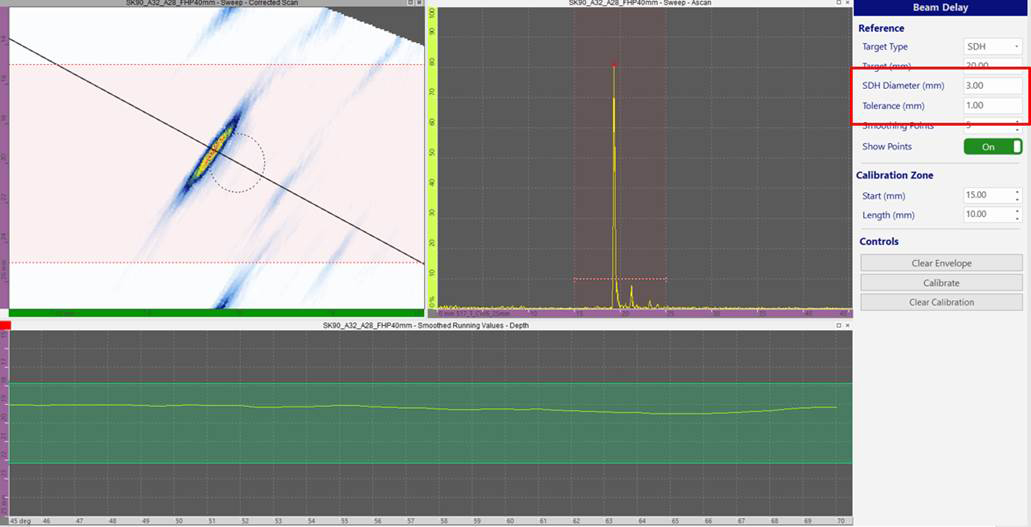

L’étalonnage du délai du sabot apparaissant à gauche peut sembler correct, mais il place incorrectement le temps de vol du faisceau sur le centre du SDH, tandis que le calculateur de correction du logiciel WeldSight tient compte du diamètre (à droite) et de la courbure du SDH, de sorte que l’étalonnage du délai du faisceau est plus précis.

Le calcul corrigé du SDH améliore la précision du délai du faisceau

Le système d’étalonnage du délai du faisceau du logiciel WeldSight permet de réduire cette imprécision. Il dispose d’un algorithme de correction automatisé qui permet de tenir compte du diamètre des réflecteurs génératrices. Il effectue des corrections à différents angles le long de la courbure, par opposition à l’utilisation de la profondeur centrale du SDH comme mentionné précédemment.

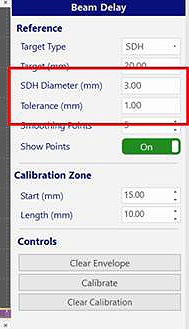

Comme vous pouvez le voir dans la fenêtre Beam Delay (délai du faisceau) ci-dessous, la tolérance demeure conforme (1 mm), mais le diamètre du SDH est également indiqué (3 mm). Le logiciel utilise cette valeur pour calculer le décalage entre le centre du SDH et l’endroit où le temps de vol du faisceau réel intercepte le rayon. Notez que la zone de tolérance (zone verte en bas de l’affichage des données) reflète le décalage pour inclure la taille du SDH, mais la tolérance de 1 mm n’est pas dépassée. L’utilisation de cette méthode signifie que le temps de vol pour les calculs de délai de faisceau est encore plus précis qu’avec la méthode d’étalonnage SDH typique.

La valeur du diamètre du SDH (3 mm) est entrée dans le champ approprié de la fenêtre Beam Delay afin que la position de réflexion soit calculée avec précision et que la zone de tolérance (zone verte en bas de l’affichage des données) soit toujours conforme à la norme de 1 mm

Le logiciel WeldSight fait tous les calculs pour vous, c’est donc un moyen facile d’améliorer la précision de votre étalonnage du délai du sabot et d’augmenter la fiabilité de vos résultats.

Contenu connexe

Vidéo : Logiciel WeldSight™ pour l’appareil de recherche de défauts OmniScan™ X3

Vidéo : Olympus autour du monde – Étalonnage du délai du sabot sur l’OmniScan™ X3