Il est toujours avantageux de maintenir à jour vos logiciels OmniScan™ X3 et OmniPC™. Nous améliorons continuellement les caractéristiques de ces logiciels et fournissons de nouvelles fonctionnalités pour améliorer le déroulement de vos inspections, de la configuration jusqu’à l’analyse.

Si vous possédez un OmniScan X3, vous avez – nous l’espérons – déjà mis à jour votre logiciel vers MXU 5.16, la plus récente version. Chaque fois qu’une nouvelle version est disponible, en plus de contacter les utilisateurs directement, nous diffusons l’information sur les médias sociaux. Suivre Evident Industrial est un bon moyen de s’assurer de voir les annonces.

Quelles sont les nouveautés qu’apporte la plus récente version de MXU ?

À chaque mise à jour, notre équipe OmniScan produit généralement une vidéo « MXU – Nouveautés » pour résumer les principaux points qui ont été améliorés. Une vidéo pour la version 5.16 est en cours de préparation.

Entre temps, regardez la vidéo « What’s New in MXU 5.14 and 5.15, the OmniScan™ X3 Onboard Software » ici.

Cet article de blogue se penche sur les mises à jour 5.15 et 5.16 du logiciel embarqué de l’OmniScan X3. Pour obtenir une vue d’ensemble des améliorations apportées au processus de travail – divisées en fonction des avantages qu’elles apportent pour les applications d’inspection de soudures et de corrosion –, poursuivez votre lecture !

Logiciel optimisé pour la surveillance de la corrosion au moyen du scanner HydroFORM™

Voici six façons dont les versions MXU 5.15 et 5.16 augmentent la commodité de l’appareil de recherche de défauts OmniScan X3 lors de l’utilisation d’un scanner HydroFORM pour l’inspection de la corrosion :

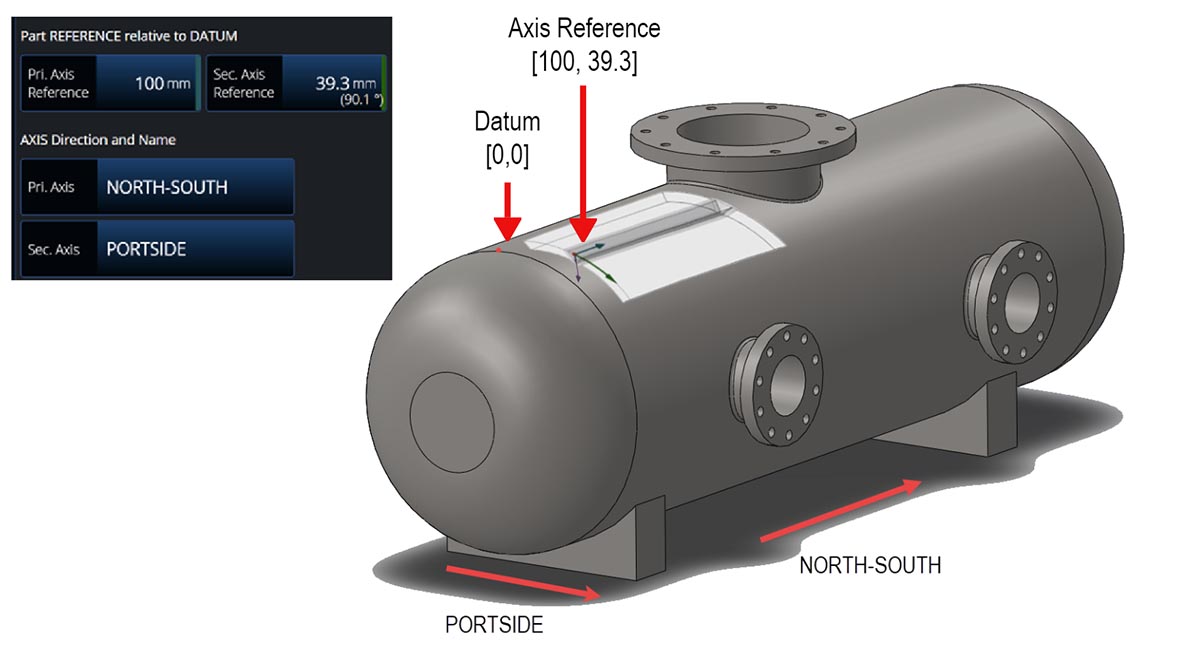

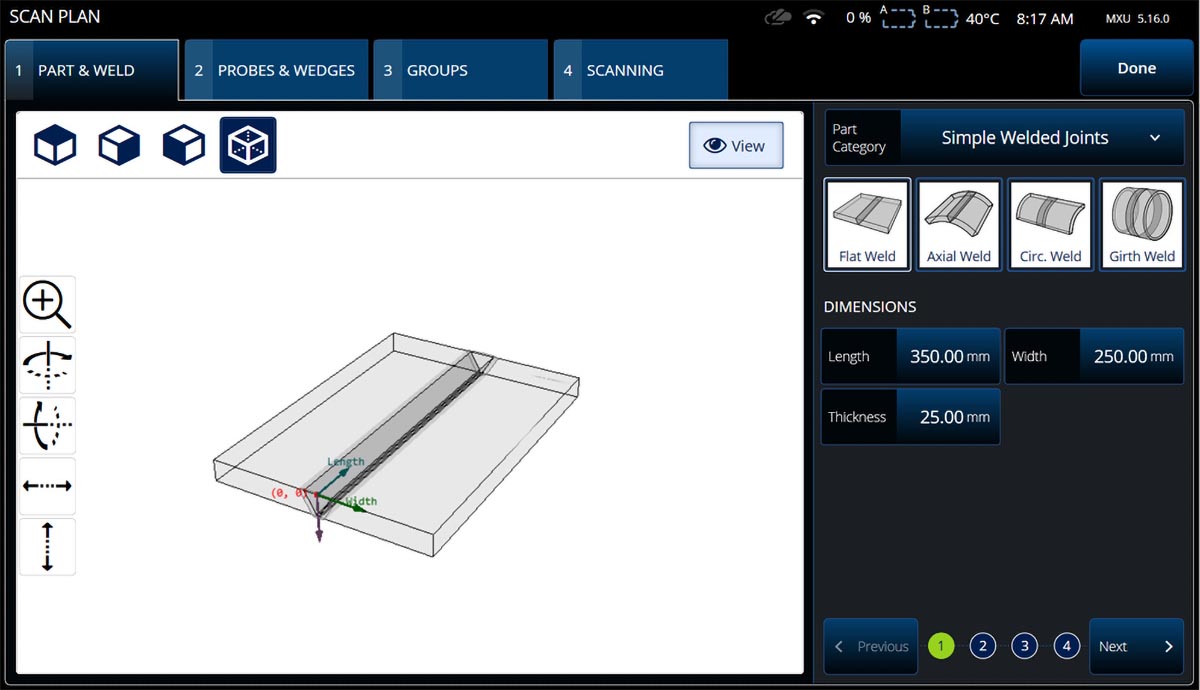

1. Configuration de la pièce et orientation de la zone d’inspection faciles

Débutez votre processus dans l’onglet Pièce/soudure de l’assistant du plan d’inspection, où vous pouvez aisément configurer les paramètres des pièces possédant une géométrie simple et ne comportant pas de soudures. La représentation 3D vous offre une référence visuelle claire des dimensions d’une pièce lorsque vous définissez la longueur et la largeur de la zone de cette pièce.

Pour vous aider à orienter la zone inspectée sur l’ensemble de l’installation, vous pouvez saisir la distance du point de départ du balayage par rapport à la position de référence sur l’installation, définie sur votre schéma. Pour faciliter encore plus le positionnement de votre zone d’inspection sur l’installation, le logiciel MXU vous offre la possibilité de personnaliser les noms des axes de balayage selon les références du monde réel.

2. Détection automatique de la sonde du scanner HydroFORM

Lorsque vous connectez le scanner HydroFORM et que vous appuyez sur Détecter la sonde, le logiciel OmniScan X3 inscrit automatiquement le modèle de la sonde (série I8 pour les scanners HydroFORM de nouvelle génération) et propose ensuite une liste de sabots compatibles (HydroFORM SI8, par défaut). Cela facilite grandement la configuration de votre plan d’inspection dans l’onglet Sondes/sabots. Toutes les spécifications nécessaires de la sonde et du sabot sont fournies.

Vous n’avez plus besoin de vérifier quel modèle se trouve dans le scanner ou de saisir manuellement chaque spécification, ce qui vous permet de gagner un temps précieux lors de la configuration. Vous évitez également de saisir accidentellement des paramètres incorrects, une situation qui pourrait compromettre la précision de votre configuration.

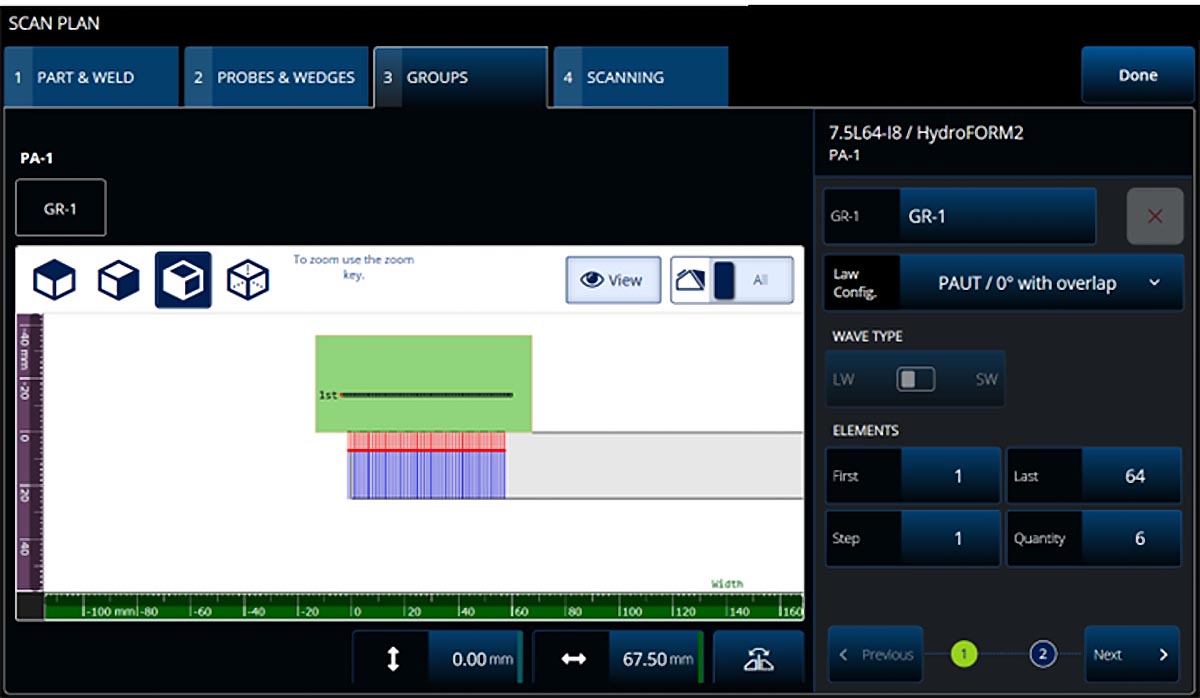

3. Améliorations apportées à la configuration des lois focales pour le mode « 0° avec superposition »

Pour les sondes multiéléments comme celles de la série HydroFORM I8, le mode de configuration de lois 0° avec superposition peut être très pratique. Si vous sélectionnez ce mode dans l’onglet Groupes, le premier élément sera défini comme celui au bord de la pièce, représentant les véritables caractéristiques physiques.

Lors du réglage des paramètres de votre groupe pour une configuration utilisant l’HydroFORM de nouvelle génération, étant donné que l’élévation est plus fine, assurez-vous de définir votre ouverture (Quantité) entre 4 à 6 éléments environ.

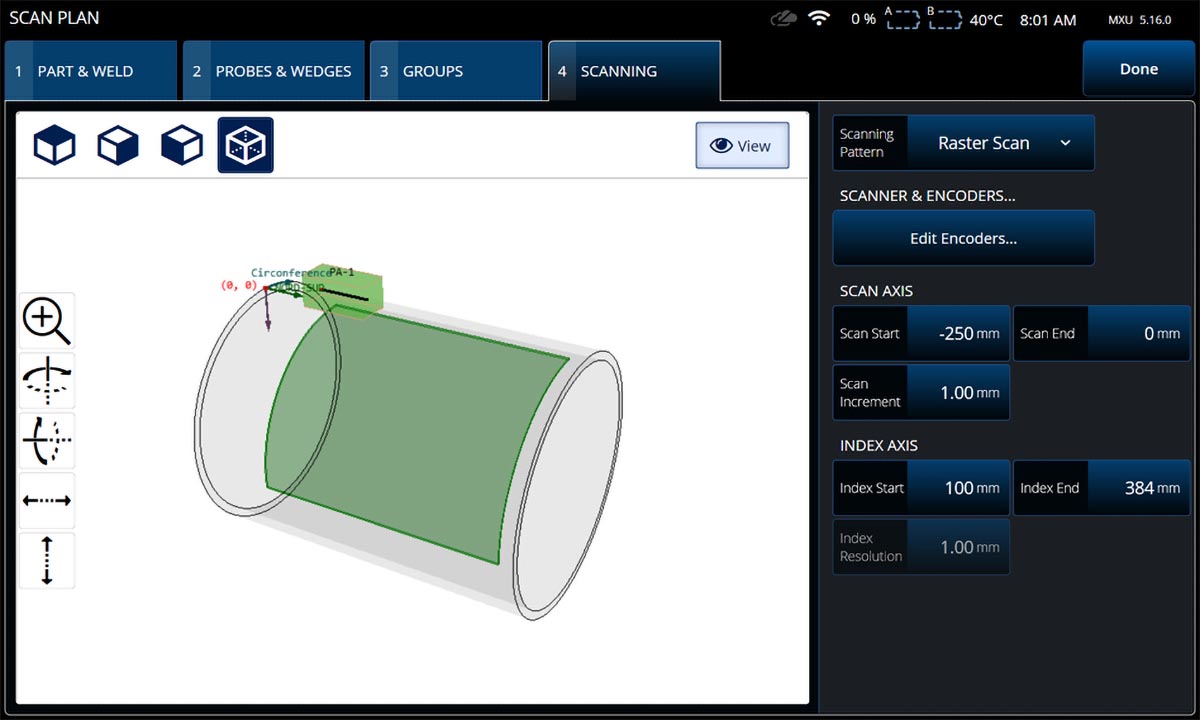

4. Accès direct aux paramètres de balayage dans l’onglet « Balayage » du plan d’inspection

Le réglage des paramètres de balayage est maintenant plus facile et plus rapide, car vous pouvez désormais y accéder directement dans l’assistant du plan d’inspection. Dans le nouvel onglet Balayage, sélectionnez votre scanner (Modifier codeurs...) et définissez les distances de balayage pour les deux axes de balayage. La représentation 3D se mettra à jour en temps réel.

5. Possibilité de modifier l’orientation de l’axe d’index

Pour refléter le schéma de balayage réel sur la pièce inspectée, vous pouvez modifier l’orientation de l’axe d’index dans le plan d’inspection. Le bouton Axes C-scan permet de modifier l’orientation de l’axe d’index dans le C-scan, faisant correspondre les axes d’index du C-scan et du S-scan (pour les balayages linéaires à 0°). Cette modification de l’orientation de l’axe d’index rend l’interprétation des données beaucoup plus intuitive.

Il s’agit d’une fonction pratique pour inspecter des composants lorsque vous êtes limité(e) par la forme ou la position de la pièce et que vous devez vous déplacer selon une trajectoire différente de l’orientation par défaut.

6. Avertissement de vitesse de balayage excessive sur le module ScanDeck™

Grâce à une communication bidirectionnelle entre le scanner HydroFORM et le logiciel OmniScan X3, le voyant LED du module ScanDeck™ vous alerte lorsque la vitesse de balayage dépasse la vitesse d’acquisition maximale. En maintenant une vitesse de balayage optimale, vous êtes assuré(e) de ne manquer aucune donnée, ce qui vous évite de devoir procéder à un nouveau balayage et améliore la qualité globale de vos données.

Plan d’inspection plus rapide et plus simple pour l’inspection PAUT de soudures

Grâce aux quatre améliorations principales suivantes, vous aurez plus de facilité à effectuer une configuration optimale avec votre plan d’inspection OmniScan X3 pour l’inspection multiélément de soudures :

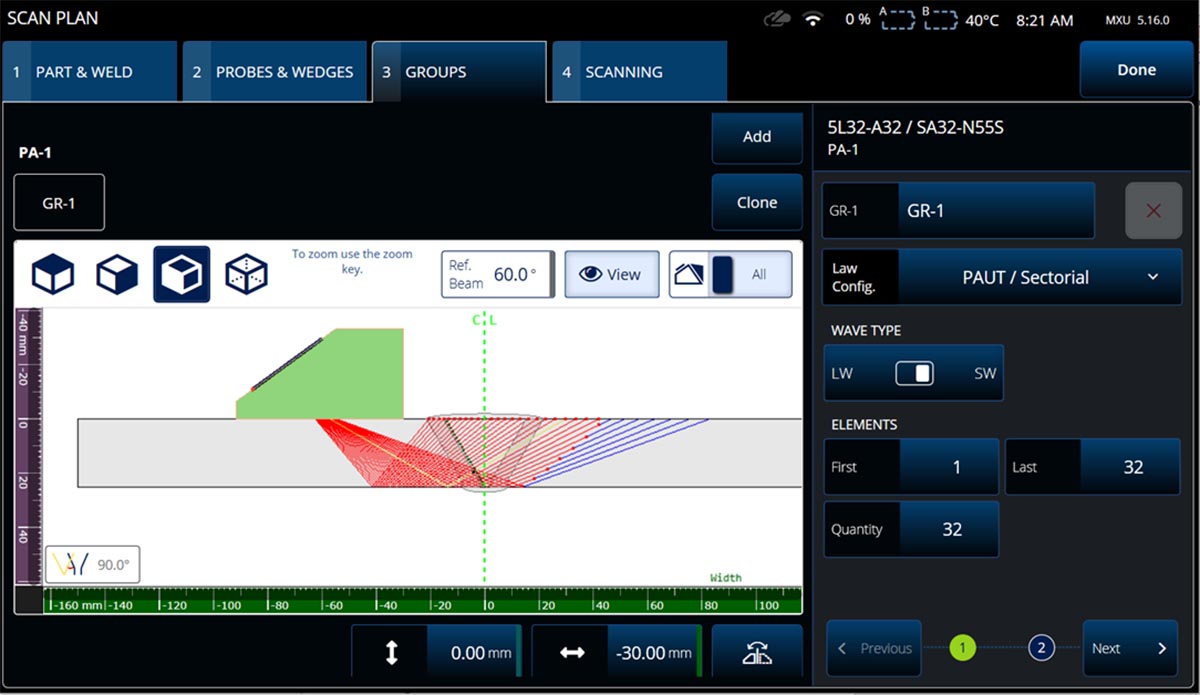

1. Visualisation du champ proche dans l’outil de modélisation du plan d’inspection

Pour la configuration de groupes sectoriels, linéaires et composés de sondes PA doubles et linéaires, vous pouvez désormais activer l’option Champ proche. Cet outil fournit une référence visuelle claire des capacités de focalisation de la sonde, et se modifie en temps réel à mesure que vous ajustez la combinaison sonde/sabot et les paramètres de configuration des lois dans l’onglet Groupes.

Il est donc beaucoup plus simple d’obtenir une combinaison sonde/sabot optimale et de configurer les paramètres de la sonde, comme la position sur l’axe d’index, le nombre d’éléments, le premier élément et les angles de début et de fin. Configurez toutes vos lois focales directement dans le plan d’inspection OmniScan X3 et évitez ainsi de devoir utiliser un logiciel indépendant pour préparer et importer vos fichiers de configuration à l’avance.

2. Affichage du faisceau de référence montrant l’angle d’incidence du faisceau sur le chanfrein de soudure

Un autre outil pratique du plan d’inspection est l’option Faisceau de référence. Activez-la pour vous assurer que l’angle d’incidence du faisceau sur le chanfrein de la soudure est conforme aux normes. Le faisceau de référence est indiqué en jaune sur le modèle de simulation du faisceau, et la valeur de l’angle d’incidence est également fournie.

Ces informations vous permettent de déterminer avec précision l’angle de réfraction et l’angle d’incidence du faisceau, facilitant ainsi les ajustements requis pour obtenir des résultats optimaux et conformes aux normes dès la première tentative.

3. De nouveaux outils pour accélérer et optimiser votre étalonnage TCG

Avec la version MXU 5.16, l’étalonnage PAUT pour les soudures présente deux nouvelles caractéristiques liées à l’ajustement du gain corrigé en fonction du temps (TCG) qui rendent le processus plus pratique et plus efficace :

- Lorsque vous définissez les paramètres Début index et Fin index, les lignes pointillées (les délimiteurs sur l’axe d’index) se déplacent en temps réel sur la vue S-scan, afin que vous puissiez isoler la zone d’intérêt pour l’étalonnage TCG. Cela élimine le besoin d’effectuer un étalonnage TCG pour des angles individuels et non pertinents, et permet ainsi de gagner du temps et de simplifier le processus pour les sondes multiéléments doubles et linéaires.

- Étant donné que les normes d’inspection n’exigent un étalonnage qu’à l’intérieur de la zone soudée, la nouvelle superposition de la soudure dans le S-scan vous permet d’identifier rapidement la zone d’intérêt et de vérifier la profondeur optimale à utiliser pour l’étalonnage.

4. Puissante fonction de détection automatique de toutes les sondes PA d’Evident, y compris les modèles sur mesure

La fonction de détection automatique de la sonde accélère le processus de configuration dès qu’une sonde Evident est utilisée, qu’il s’agisse d’applications d’inspection de soudures ou de corrosion. Elle fonctionne pour les modèles en disponibilité immédiate ainsi que pour les sondes sur mesure.

Lorsque vous connectez la sonde et appuyez sur le bouton Détecter la sonde, le logiciel fournit toutes les spécifications de sonde requises, éliminant ainsi le processus fastidieux de saisie manuelle. S’il s’agit d’une sonde sur mesure, le logiciel propose la correspondance la plus proche, et vous n’avez ensuite qu’à apporter les ajustements nécessaires pour avoir les spécifications appropriées, ce qui vous fait tout de même gagner un temps considérable.

La détection automatique de la sonde contribue également à garantir la qualité de votre inspection, car elle vous évite d’entrer des paramètres de sonde incorrects qui pourraient entraîner des erreurs dans les projections de modélisation du faisceau.

Voilà qui conclut cet aperçu des améliorations apportées par MXU 5.15 et 5.16. Gardez l’œil ouvert pour ne pas manquer la prochaine mise à jour. Avec MXU 5.17, nous allons encore améliorer et simplifier considérablement le processus du plan d’inspection. Restez donc à l’affût !

Pour toute question ou demande de renseignements sur la gamme de produits OmniScan, n’hésitez pas à nous contacter.

Contenu connexe

Applications pour lesquelles l’imagerie par cohérence de phase (PCI) est avantageuse

Une journée dans la vie d’un inspecteur en mer utilisant le scanner multiélément HydroFORM™