L’identification positive des matériaux (PMI) joue un rôle essentiel dans l’industrie manufacturière, la production pétrochimique et les produits de consommation. Il est important d’utiliser le bon matériau ou le bon alliage au bon moment, mais aussi de s’assurer qu’il n’y a pas d’aberrations dans la composition du matériau (par exemple, une contamination causée par des métaux lourds). L’analyse par fluorescence X (XRF) est une méthode simple et efficace pour les applications PMI sur les composants en vue de confirmer que le bon matériau ou le bon alliage es utilisé.

Les analyseurs XRF portables nécessitent un minimum de préparation des échantillons et vous donnent une réponse rapidement. Concernant l’identification des alliages, l’une des applications les plus courantes de l’analyse par fluorescence X est l’identification des nuances qui peut être effectuée en seulement 1 à 2 secondes au moyen de l’analyseur XRF Vanta™.

Composition des matériaux

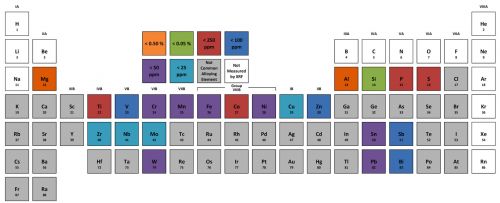

L’analyseur XRF portable est capable de quantifier plus de 90 % des éléments du tableau périodique, du magnésium aux éléments plus lourds.Il couvre ainsi la grande majorité des éléments utilisés dans les alliages commerciaux. La figure 1 montre les limites de détection représentatives 1 pour les éléments d’alliage courants. Grâce à cette capacité de détection, l’analyseur XRF peut faire des correspondances de nuances positives pour les alliages d’aluminium, les aciers inoxydables, les alliages chrome-molybdène, de nombreux matériaux pour canalisations et brides, les laitons, les bronzes et autres alliages de cuivre, les brasures, les alliages de titane, les aciers à outils, et bien d’autres alliages appelés « superalliages » à base de nickel ou de cobalt.

Figure 1 : Limites de détection représentatives1 pour les éléments d’alliage courants.

L’analyseur XRF portable n’est pas capable de mesurer directement des éléments plus légers que le magnésium, notamment le lithium, le béryllium et le carbone. Ces éléments concernent des applications variées, comme :

- Le lithium dans certains alliages d’aluminium pour l’industrie aérospatiale

- Le béryllium dans certains alliages de cuivre

- Le carbone dans de nombreux aciers faiblement alliés

La nuance d’un grand nombre de ces alliages peut toutefois être identifiée sur la base de la composition de leurs autres éléments d’alliage. Cependant, si vous avez besoin de quantifier ces éléments légers, d’autres méthodes analytiques sont nécessaires.

Conditions des échantillons

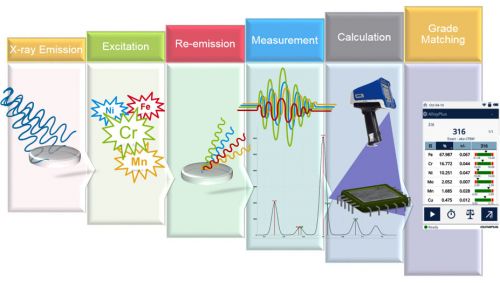

Le fonctionnement des analyseurs XRF peut se résumer comme suit : (1) des rayons X sont envoyés ; (2) les rayons X reviennent vers un détecteur ; (3) les données sont traitées à partir de calculs mathématiques complexes ; (4) les nuances sont identifiées (Figure 2).L’analyse par fluorescence X (XRF) est une technique de mesure de surface. Dans les alliages légers, comme l’aluminium, la technologie XRF ne peut mesurer que quelques centaines de microns en profondeur à partir de la surface de l’échantillon. Pour les métaux principaux, comme le fer ou le cuivre, elle mesure moins de cent microns à l’intérieur de l’échantillon.Et pour des matériaux denses, comme l’or ou le plomb, elle ne mesure que les dix premiers microns en surface. Cela signifie qu’il est essentiel que la surface du matériau reflète avec précision la composition en volume. La contamination de la surface par certains éléments comme la peinture, les enduits ou la galvanisation peut fausser considérablement l’analyse. De même, des résidus de sablage ou de grenaillage, de meulage et même de la saleté, risquent d’empêcher l’identification positive des matériaux. Il est important que votre échantillon soit propre avant de l’analyser par fluorescence X.

Figure 2 : Processus d’identification positive des matériaux par fluorescence X.

Les analyseurs XRF portables utilisent un tube à rayons X de faible puissance. Les rayons X sortants et entrants étant de faible puissance, l’analyseur doit être proche de l’échantillon. Idéalement, ce dernier sera en contact direct avec la surface de l’instrument. Même en présence d’un échantillon à la géométrie complexe, les analyseurs Vanta, grâce à leur profil étroit, peuvent s’approcher très près des échantillons obliques, par exemple, une bride soudée à un tube à 90 degrés.

Température de surface des échantillons

La physique des rayons X des analyseurs XRF reste inchangée en cas de variations de la température des échantillons. En outre, les analyseurs XRF Vanta ont été conçus pour produire des résultats fiables, indépendamment des variations des conditions environnementales. L’instrument fonctionne sans dérive thermique ou détérioration de la performance à des températures comprises entre –10 °C et 50 °C 2.

Les analyseurs Vanta peuvent mesurer des échantillons à des températures allant jusqu’à 100 °C environ, sans modification. Au-dessus de ces températures, le film de Prolene utilisé sur la fenêtre de l’instrument risque d’être endommagé. Olympus propose une plaque frontale de substitution pour les analyses à haute température. Cette plaque inclut une fenêtre en pellicule Kapton qui permet à l’instrument d’analyser des échantillons jusqu’à 315 °C.

Conclusion

L’analyse par fluorescence X est une méthode puissante pour l’identification positive des matériaux. Grâce à des capacités analytiques étendues et sa facilité d’utilisation, l’identification positive des matériaux peut être faite rapidement et en toute confiance. Outre les pertes de production, elle permet surtout d’éviter les blessures ou les pertes en vies humaines pouvant résulter de l’utilisation du mauvais matériau pour une pièce.

[1] Les limites de détection sont influencées par le temps d’analyse, le type d’échantillon et la combinaison d’éléments perturbateurs. Ces valeurs se veulent représentatives, mais peuvent varier en fonction des échantillons et des conditions d’analyse. Elles ne sont fournies qu’à titre indicatif.

[2] Avec un ventilateur en option. Le ventilateur satisfait à l’indice de protection IP56. Fonctionne en continu à 33 °C sans ventilateur.

.jpg?rev=2D3E)