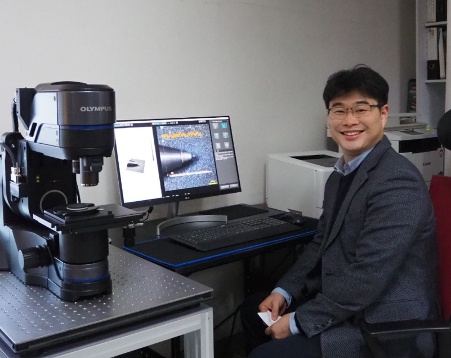

Bo Hyun Kim est professeur à la School of Mechanical Engineering, à l’université Soongsil, en Corée du Sud. Il étudie les technologies de micro-usinage de très haute précision au moyen de la microscopie numérique et de la microscopie confocale à balayage laser 3D. Nous avons discuté avec Bo Hyun pour en savoir plus sur ses recherches et sur les microscopes qu’il a utilisés pour obtenir des résultats significatifs.

Q. : Que sont les technologies de micro-usinage de très haute précision ?

Bo Hyun : Les technologies de micro-usinage de très haute précision sont des techniques de fabrication qui produisent des pièces ou des éléments de taille micrométrique avec une précision et une rugosité de l’ordre du nanomètre. Le besoin en technologies de micro-usinage de très haute précision augmente rapidement dans les domaines des technologies de l’information, des pièces électroniques et des pièces et moules micromécaniques. Le champ d’application de ces technologies s’élargit également.

En réponse à ces besoins technologiques, le laboratoire PREMA (Precision Engineering and Manufacturing Laboratory) mène des recherches sur les technologies de traitement de très haute précision, comme le micro-fraisage, le micro-perçage et le micro-meulage, ainsi que l’usinage par électroérosion (EDM) et l’usinage électrochimique (ECM).

Voici certains des domaines de recherche courants :

- Traitement de très haute précision de matériaux à dureté élevée (céramique, carbure métallique, verre saphir, etc.)

- Usinage par micro-électroérosion (micro-EDM)

- Technologie de fabrication de micro-outils

- Technologie de traitement hybride (combinaison de technologies de traitement comme la découpe, le meulage, l’EDM, l’ECM et le traitement au laser)

Q. : Pouvez-vous nous parler de certains des résultats que vous avez obtenus lors de vos recherches dans ce domaine et des appareils que vous avez utilisés pour obtenir ces résultats ?

Bo Hyun : Dans le cadre de mes recherches, l’observation et la mesure des surfaces usinées au moyen de diverses méthodes sont très importantes.

Divers paramètres d’usinage peuvent avoir un effet sur l’usinage de précision. Par conséquent, nous devons continuellement vérifier les images et effectuer des mesures de contrôle sur la surface usinée pour nous assurer que l’usinage a été effectué correctement à chaque étape.

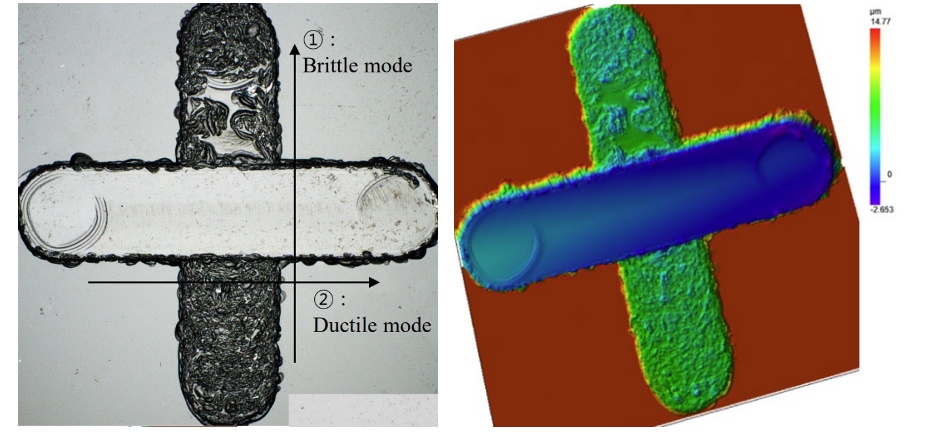

Prenons comme exemple la surface d’un verre Pyrex usiné en mode ductile.

La première image ci-dessous (figure 1, à gauche) montre des micro-rainures usinées sur une surface en verre Pyrex au moyen de micro-outils en diamants polycristallins (PCD). Étant donné que le matériau en verre est très fragile, il est difficile d’usiner des micro-détails sur le verre sans créer de fissures. Par exemple, la rainure verticale dans l’image a été usinée avec une profondeur de coupe de 1 µm. Même avec une profondeur de coupe de 1 µm, l’usinage a engendré de nombreuses fissures sur la surface du verre. Toutefois, lorsque la profondeur de coupe a été réduite à 0,25 µm dans la rainure horizontale, le verre a été usiné sans fissures. C’est ce qu’on appelle la coupe en mode ductile.

Pour augmenter la durabilité de l’outil en diamants polycristallins ou pour éliminer la cause des fissures qui se produisent fréquemment lors de l’usinage, il est important de vérifier la rugosité et les variations de surface tout en modifiant les conditions expérimentales.

Dans ce cas-ci, un microscope numérique et un microscope confocal à balayage laser ont été des outils efficaces pour observer et mesurer la surface traitée. En utilisant le microscope numérique DSX1000 et le microscope confocal à balayage laser LEXT™ OLS5100 d’Evident pour observer et mesurer les surfaces, nous avons pu améliorer la qualité de l’usinage et créer une surface sans fissure en mode ductile.

Voici les résultats observés au microscope :

Figure 1 : Micro-rainures usinées sur une surface en verre Pyrex au moyen de micro-outils en diamants polycristallins.

À gauche : image au microscope, à droite : profil de la surface. Les images et les mesures

ont été prises à l’aide du microscope confocal à balayage laser 3D OLS5100.

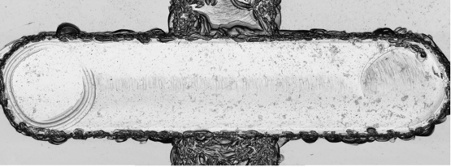

Figure 2 : Micro-rainures usinées sur une surface en verre Pyrex. L’image en gros plan montre que lorsque la profondeur de coupe

est de 0,25 µm, le verre Pyrex peut être usiné sans fissures. C’est ce qu’on appelle la coupe en mode ductile.

Les images et les mesures ont été prises à l’aide du microscope confocal à balayage laser 3D OLS5100.

| Vitesse d’avance (µm/s) | Profondeur de coupe (µm) | Profondeur totale (µm) | |

|---|---|---|---|

| Mode fragile | 100 | 1 | 10 |

| Mode ductile | 20 | 0,25 | 14 |

| Conditions de meulage | |

|---|---|

| Outil utilisé | En diamants polycristallins (PCD) |

| Taille des grains (µm) | 10 |

| Diamètre de l’outil (µm) | 150 |

| Capacité de fonctionnement (pF) | 500 |

| Matériau de la pièce | Verre Pyrex |

| Vitesse de rotation (tr/min) | 60 000 |

| Vitesse d’avance (µm/s) | 20–100 |

| Profondeur de coupe (µm) | 0,25–1 |

| Profondeur totale (µm) | 14 |

- Après avoir usiné la surface en mode fragile (image 1), un usinage en mode ductile a été effectué perpendiculairement au premier (image 2).

- Une surface sans fissure a été créée en mode ductile, avec un usinage effectué plus profondément que les fissures produites en mode fragile (différence de pas : 4 µm).

| Vitesse d’avance (µm/s) | Profondeur de coupe (µm) | Profondeur totale (µm) | Rugosité de surface moyenne (µm) | Hauteur maximale (µm) | |

|---|---|---|---|---|---|

| 1. Mode fragile | 100 | 1 | 10 | 0,437 | 2,589 |

| 2. Mode ductile | 20 | 0,25 | 14 | 0,015 | 0,141 |

Figure 3 : Comparaison de la rugosité de surface d’une surface de verre usinée en modes fragile et ductile.

Appareil utilisé : microscope confocal à balayage laser 3D OLS5100.

En utilisant un microscope numérique 3D et un microscope confocal à balayage laser, il est possible d’améliorer considérablement la qualité de l’usinage si les données d’analyse de la rugosité de surface et la précision d’usinage sont comparées et prises en compte dans les décisions de paramétrage de l’usinage. Cette amélioration est importante, car un usinage de meilleure qualité conduira à une meilleure qualité du produit.

Le professeur Bo Hyun Kim utilise un microscope numérique DSX1000 pour vérifier la rugosité et les variations sur les surfaces usinées.

Q. : Quels sont vos plans de recherche pour l’avenir ?

Bo Hyun : Dans l’avenir, le laboratoire PREMA continuera de mener des projets de recherche académiques et appliqués significatifs sur le traitement de surface de très haute précision dans divers domaines.

Lectures complémentaires sur la technologie de micro-usinage de très haute précision

Pour en savoir plus sur la technologie de micro-usinage de très haute précision, consultez ces articles rédigés par Bo Hyun Kim.

- Sciences appliquées | Texte intégral gratuit | Experimental Study on Micro-Grinding of Ceramics for Micro-Structuring (Étude expérimentale sur le micro-meulage des céramiques pour la micro-structuration) [mdpi.com]

- Micromachines | Texte intégral gratuit | Microfluidic Chip Fabrication of Fused Silica Using Microgrinding (Utilisation du micro-meulage dans la fabrication de puces microfluidiques de silice fondue) [mdpi.com]

Qui est Bo Hyun Kim ?

| Bo Hyun Kim est professeur à la School of Mechanical Engineering de l’université Soongsil, en Corée du Sud, et est un expert dans le domaine du traitement de très haute précision de matériaux durs. Il exerce en milieu universitaire en effectuant des travaux de recherche de pointe et en publiant des articles sur les technologies de micro-traitement de très haute précision, comme l’usinage par électroérosion, l’usinage électrochimique et l’usinage au laser, ainsi que l’usinage mécanique, comme la coupe, le fraisage et le meulage. |

Contenu connexe

Mesure de la rugosité de surface : conseils pratiques pour débuter

Cinq avantages du microscope numérique DSX1000

Le microscope numérique DSX1000 remporte un prix iF Design Award 2022