La société DTEC GmbH est un fournisseur d’équipements de contrôle non destructif (CND) situé dans la région métropolitaine de Francfort-sur-le-Main/Rhin, en Allemagne. L’entreprise se spécialise dans la création de solutions clé en main pour la détection des défauts dans les essieux ferroviaires et la surveillance de l’état des trains.

Grâce à une technique avancée de contrôle par ultrasons multiéléments (PAUT) et à la visionique, la société DTEC GmbH crée des systèmes d’inspection automatisés et intelligents permettant d’assurer la sécurité ferroviaire.

Les solutions d’inspection automatisées de DTEC GmbH servent notamment à ce qui suit :

- Inspection des roues en bordure de voie

- Inspection en service des roues et des essieux montés sur la voiture

- Entretien courant des roues et des essieux démontés de la voiture

Système sous plancher d’inspection par ultrasons des essieux ferroviaires montés (UW-UT) chez DTEC GmbH

Dans les dépôts ferroviaires et les ateliers de maintenance des chemins de fer, des systèmes automatisés spécialement conçus pour l’inspection des roues de train (WIS) détectent les défauts de fabrication et les fissures de fatigue dans les roues et les essieux des trains à grande vitesse, des locomotives et du matériel roulant. Ces systèmes avancés utilisent l’instrumentation FOCUS PX PAUT d’Olympus.

« Le FOCUS PX d’Olympus fait de notre produit phare – le système sous plancher d’inspection par ultrasons des essieux ferroviaires montés (UW-UT, ou UFPE en allemand), une excellente solution pour les dépôts de maintenance ferroviaire modernes. Le système FOCUS PX permet d’inspecter les essieux ferroviaires à la recherche de fissures de fatigue sans avoir à les démonter de la voiture », explique le Dr Eric Peng, ingénieur en chef chez DTEC GmbH.

Le défi : inspecter les essieux ferroviaires sans avoir à les démonter

Les composants des essieux ferroviaires installés sur les trains sont soumis aux charges les plus élevées. Les roues et les rails sont tous deux sensibles à la fatigue de contact de roulement (FCR), laquelle peut provoquer le développement de fissures en raison des contraintes de contact entre la roue qui tourne et le rail qui la supporte. La FCR peut causer des défauts d’écaillage et de défibrage dans la table de roulement de la roue. Certains défauts internes et sous la surface peuvent se développer de manière circonférentielle et entraîner la perte de morceaux de matériau dans la jante. Cette perte dangereuse peut causer le déraillement du train. La surveillance des conséquences du contact entre la roue et le rail et de la contrainte continue subie par les essieux peut contribuer à éviter la défaillance des composants avant qu’un accident survienne.

Les exploitants ferroviaires peuvent utiliser les méthodes de contrôle non destructif par ultrasons pour effectuer des inspections périodiques des roues des trains. Cependant, la méthode d’inspection manuelle ne permet pas d’effectuer une détection exhaustive des défauts circonférentiels sur les 360 degrés des roues, principalement en raison de la structure complexe du bogie des trains à grande vitesse.

De plus, il faut généralement planifier l’exécution de l’inspection durant un quart de travail de nuit afin d'éviter de nuire à la disponibilité du train. Dans certains cas, les essieux ferroviaires doivent être démontés de la voiture, ce qui augmente de façon exponentielle le temps et le coût d’exécution de la tâche. Le défi auquel DTEC GmbH a été confronté consistait à mettre en place un système d’inspection par ultrasons efficace, précis, fiable et automatisé qui permettrait de réaliser l’inspection tout en évitant de devoir démonter les essieux ferroviaires de la voiture.

Exigences d’inspection par ultrasons des roues de trains à grande vitesse

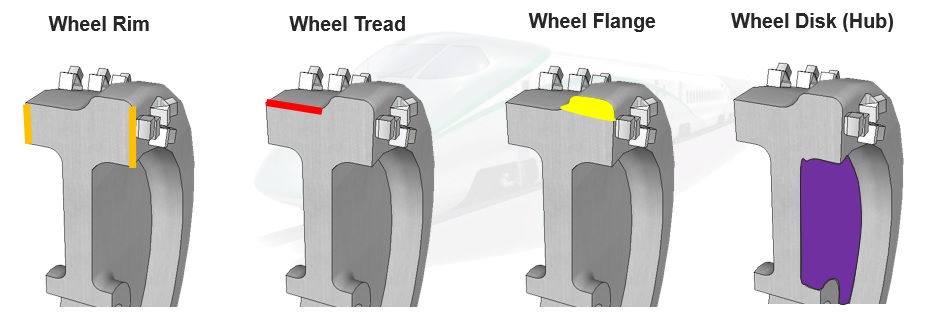

Si leur rapidité est une caractéristique essentielle des trains à grande vitesse, leur sécurité et leur stabilité le sont tout autant. Les roues sont des composants clés des trains à grande vitesse et elles requièrent, par conséquent, une attention minutieuse lors de l’entretien : la table de roulement, le boudin, la jante et le moyeu doivent être inspectés rigoureusement pour en garantir l’intégrité. « La couverture de toutes les zones critiques des roues et de leurs surfaces irrégulières nécessite un système offrant différentes capacités ultrasonores », explique Eric.

Zones d’inspection critiques des roues de train et leurs surfaces irrégulières

Le tableau 1 présente les exigences de couverture de l’inspection par ultrasons pour la maintenance légère des roues de trains à grande vitesse, y compris le type de sonde, la zone de contact des sondes, la zone d’inspection ciblée et le type de défauts recherchés. Eric précise : « Au début, nous pensions intégrer au système un total de 62 sondes à ultrasons conventionnelles pour faire le travail. Toutefois, la zone du bogie n’offrait pas suffisant d’espace pour recevoir une telle quantité de sondes.

Tableau 1

| Types de sonde |

Zone de contact

des sondes | Zone d’inspection ciblée | Défauts recherchés |

|---|---|---|---|

| Sondes à émission-réception séparée | Table de roulement |

Jante

Moyeu |

Défaut interne

Fissure circonférentielle |

| Jante arrière | Jante | Défaut interne | |

|

Sondes à faisceau angulaire

(par écho d’impulsion) | Table de roulement |

Jante

Moyeu | Fissure radiale |

| Jante arrière | Jante | Fissure au niveau du chanfrein | |

|

Sondes à faisceau angulaire

(à émission-réception séparées) | Table de roulement | Moyeu | Fissure circonférentielle |

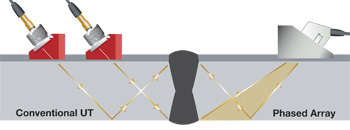

La technologie PAUT utilise des sondes équipées d’un réseau d’éléments à ultrasons. Les systèmes à ultrasons multiéléments peuvent être utilisés pour presque toutes les applications d’inspection effectuées traditionnellement à l’aide d’appareils de recherche de défauts à ultrasons conventionnels. L’avantage de la technologie des ultrasons multiéléments comparativement à la technologie des ultrasons conventionnels est la possibilité d’utiliser plusieurs éléments assemblés dans une seule et même sonde pour orienter, focaliser et balayer les faisceaux.

Comparaison entre une inspection UT ou PA : la possibilité d’inspecter les soudures sous plusieurs angles et profondeurs à l’aide d’une seule sonde augmente considérablement les probabilités de détection des anomalies.

La petite surface de contact des sondes multiéléments et la capacité de balayage électronique des faisceaux facilitent l’inspection des composants dont l’accès restreint le balayage mécanique, comme c’est le cas pour la zone du bogie. En revanche, la technologie par ultrasons multiéléments est généralement plus coûteuse et les inspecteurs peuvent avoir besoin d’une formation supplémentaire pour l’utiliser. Cependant, ces coûts sont souvent compensés par la flexibilité et l’efficacité d’inspection accrues qu’offrent les systèmes PAUT.

L’intégration de la technologie PAUT d’Olympus au système UW-UT de DTEC GmbH a permis de réduire d’environ la moitié le nombre de sondes nécessaires en comparaison des sondes UT classiques. Plus compact, le dispositif de positionnement des sondes est également compatible avec les nombreux types de roues différents qu’inspecte DTEC GmbH.

Solution d’inspection des essieux ferroviaires : un système automatisé piloté par l’unité FOCUS PX et le logiciel FocusPC

Le FOCUS PX est une unité d’acquisition de données à ultrasons multiéléments et conventionnels de haute performance conçue pour une intégration aux systèmes d’inspection automatisés. Dotée d’un boîtier robuste ne nécessitant aucune prise d’air, cette unité d’acquisition est conçue pour résister à de longues heures de fonctionnement dans des environnements de production difficiles. L’unité FOCUS PX est évolutive, facile à intégrer et rapide à programmer.

Le logiciel FocusPC offre de puissantes fonctionnalités d’inspection, des outils d’analyse avancés, ainsi que des affichages entièrement personnalisables. Il pilote simultanément jusqu’à quatre unités FOCUS PX et peut combiner les données collectées dans un affichage défini par l’utilisateur. Les caractéristiques de l’unité FOCUS PX et du logiciel FocusPC, notamment la grande capacité de stockage des fichiers de données, les taux de compression et de numérisation flexibles et l’enregistrement du A-scan conditionnel, permettent d’inspecter de grandes pièces sans interrompre la séquence d’inspection.

Intégration de l’unité FOCUS PX au système sous plancher d’inspection par ultrasons des essieux ferroviaires montés (UW-UT) de DTEC GmbH

Le système UW-UT de DTEC GmbH est un système d’inspection des roues par ultrasons, entièrement automatisé, conçu pour les travaux de maintenance légers. Pendant que la voiture se trouve sur la voie de maintenance, le système circule sous le bogie en soulevant et en faisant tourner automatiquement chaque essieu ferroviaire.

Simultanément, des paires de robots positionnent les sondes PA sur les deux roues. En moins d’une minute, et à partir d’une seule rotation de l’essieu, l’unité FOCUS PX acquiert les données ultrasonores qu’elle transfère au programme logiciel personnalisé du système d’inspection. Une minute après, l’inspecteur peut consulter le rapport d’inspection généré automatiquement.

Caractéristiques principales du système UW-UT de DTEC GmbH :

- Positionnement des sondes et séquence d’inspection automatisées

- Acquisition de données UT : ≤1 min/paire de roues

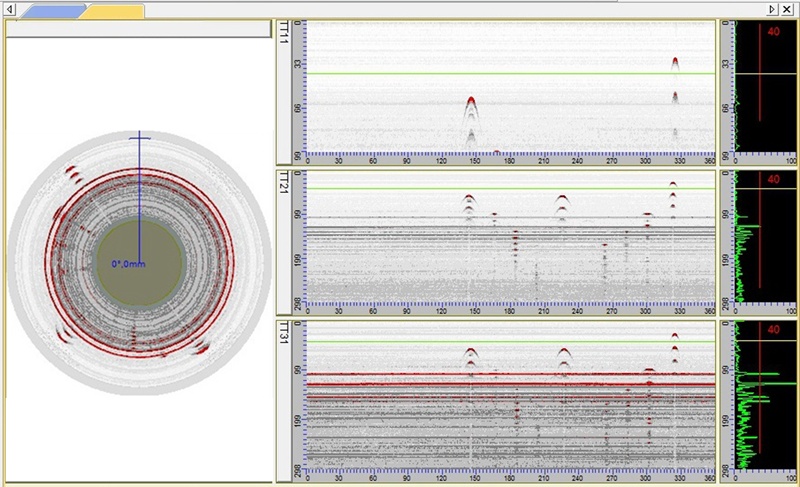

- Vues A-scan et B-scan, graphique à barres, analyse des données de la vue latérale des roues

- Capacité de détection des défauts :

- Défaut équivalent dans la jante de la roue : FBH de ≥ 2 mm

- Fissure équivalente sur la jante de la roue : 10 mm × 3 mm

- Fissure équivalente sur le moyeu de la roue : 15 mm × 3 mm

- Défaut équivalent dans le moyeu de la roue : SDH de ≥ 3 mm

|  |

À gauche : Système UW-UT effectuant un étalonnage sur un essieu de référence |

Résultats : une inspection et une gestion des données PAUT puissantes

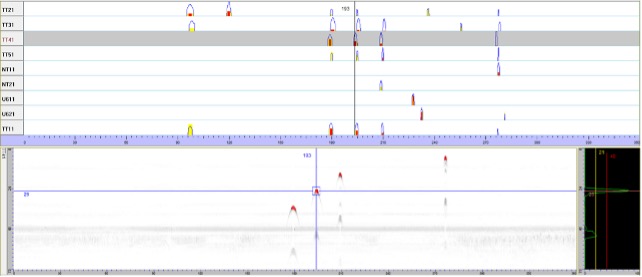

Pour chaque rotation de 1 mm de la table de roulement, le système UW-UT déclenche simultanément plusieurs groupes de faisceaux ultrasonores (ou lois focales) permettant de réaliser 50 A-scans de chaque roue. Pour l’inspection d’une paire d’essieux de 920 mm de diamètre, le nombre total de A-scan est d’environ 30 000. Pour exécuter en temps réel cette acquisition et ce transfert de données, il faut un appareil puissant comme l’unité FOCUS PX d’Olympus.

En raison de l’importance du volume de données collectées à chaque inspection, DTEC GmbH a mis en place une gestion spécialisée des données :

- Un graphique à barres est produit pour les canaux où une alerte automatique peut être appliquée ; l’inspecteur peut ensuite sélectionner les barres pour lesquelles il souhaite recevoir les données B-scan et A-scan correspondantes.

- Pour les canaux où une confirmation manuelle est requise, par exemple ceux qui sont liés au moyeu, une vue latérale de la roue est créée par la combinaison de plusieurs B-scans, lesquels sont corrigés en fonction du diamètre de la roue.

- En utilisant le diagramme à barres et les vues latérales de la roue, les inspecteurs peuvent cibler facilement un défaut ; ils utilisent ensuite les A-scans et les B-scans pour en déterminer les caractéristiques, comme son emplacement, sa profondeur et son importance.

- Si l’inspecteur utilise la souris pour cliquer sur une fenêtre et la déplacer autour d’un défaut sur une vue B-scan, ces données (emplacement, profondeur, etc.) sont calculées automatiquement.

Diagramme à barres et analyse A-scan et B-scan connexe

La technologie PAUT de pointe et entièrement automatisée et la gestion puissante des données rendent le système UW-UT de DTEC GmbH intelligent et facile à utiliser. Depuis 2009, 130 systèmes UW-UT ont été installés sur le terrain pour la détection réussie de nombreuses fissures de fatigue dans les roues de train. Ces roues peuvent ensuite être remises en service en toute sécurité après le reprofilage des fissures à l’aide d’un tour.

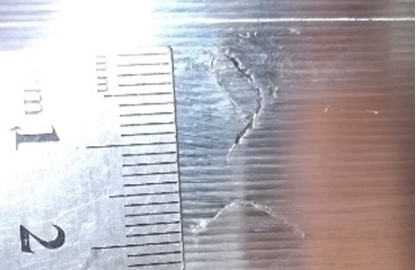

|  |

À gauche : Fissures de fatigue avant le reprofilage de la table de roulement |

Application de la solution FOCUS PX à d’autres tâches d’entretien d’essieux ferroviaires

La société DTEC GmbH a également développé un système pour l’inspection des essieux démontés (DW-UT). Les technologies à ultrasons utilisées sont semblables à celles du système UW-UT, mais cette fois appliquées aux essieux ferroviaires démontés de la roue.

|  |

Systèmes d’inspection par ultrasons d’essieux ferroviaires démontés et d’essieux pleins |

Grâce à la technologie et à l’instrumentation d’Olympus, la société DTEC GmbH a pu créer des solutions efficaces, intelligentes et automatisées contribuant à assurer la sécurité des chemins de fer.

Contenu connexe

Pile à l’heure : un système d’inspection des roues de train fiable et efficace

Système d’inspection automatisé pour les roues de train

Inspection de roues de train au moyen de la technologie multiélément

Contactez-nous