L’adoption de véhicules électriques, également appelés « véhicules électriques à batterie », ne cesse de gagner en importance. Bien que les voitures électriques soient populaires pour leurs émissions de CO2 réduites, leur faible consommation de carburant et leurs coûts d’entretien réduits, la sécurité des batteries reste problématique.

Les batteries lithium-ion, qui sont utilisées pour alimenter les véhicules électriques et de nombreux appareils électroniques portables, peuvent surchauffer si elles sont mal fabriquées ou endommagées. La batterie peut ainsi prendre feu, voire exploser. Pour éviter ces risques, plusieurs normes et processus d’inspection pour la sécurité des batteries au lithium sont en vigueur dans le monde entier.

Le microscope industriel est un outil d’inspection utile pour contrôler la sécurité des batteries au lithium. Cet article explique comment différents types de microscopes industriels peuvent servir à l’inspection des batteries lithium-ion pour les véhicules électriques.

Comment fonctionne une batterie lithium-ion ?

En termes simples, une batterie lithium-ion est une batterie rechargeable qui génère de l’électricité lorsque les ions lithium entrent en mouvement. Les quatre principaux composants d’une batterie lithium-ion sont une cathode, une anode, un électrolyte et un séparateur.

- La cathode est une électrode positive (généralement un oxyde métallique). Elle constitue la source des ions lithium. Elle détermine la capacité et la tension de la batterie.

- L’anode est une électrode négative (généralement du graphite) qui génère de l’électricité en stockant et en libérant le lithium provenant de la cathode.

- L’électrolyte agit comme un conducteur qui facilite le mouvement des ions de lithium entre l’anode et la cathode.

- Le séparateur (par exemple, le diaphragme) est une membrane mince qui empêche tout contact physique entre l’anode et la cathode. Cette barrière empêche la circulation directe des électrons (ce qui est important pour éviter tout court-circuit) tout en permettant le passage des ions lithium par des trous minuscules.

Lorsqu’une batterie au lithium se décharge, les ions lithium se déplacent de l’anode vers la cathode. Ce processus de décharge fournit l’énergie électrique nécessaire au fonctionnement de divers appareils. Lorsque l’on branche l’appareil, la charge inverse ce mouvement : les ions lithium se déplacent de la cathode vers l’anode.

Le bon fonctionnement de l’ensemble du système dépend de la sécurité de la batterie. Un élément de batterie qui court-circuite peut provoquer un incendie, une explosion ou d’autres accidents. La contamination ou les dommages introduits pendant le processus de fabrication peuvent également affecter la sécurité et les performances de la batterie. Pour cette raison, il est essentiel d’avoir des processus d’inspection rigoureux tout au long de la production des batteries.

Processus d’inspection pour assurer la sécurité et les performances des batteries lithium-ion

Les inspecteurs doivent vérifier les différents composants lors de la fabrication des batteries lithium-ion pour s’assurer que les pièces sont propres et exemptes de défauts. Notamment :

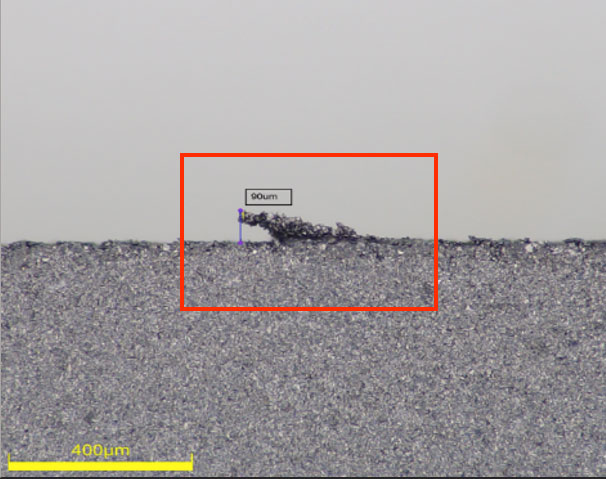

1. Inspection des bavures sur la plaque d’électrode

Tout d’abord, il est important de surveiller les bavures présentes sur les électrodes pendant dans le processus de fabrication. Si les bavures des électrodes sont trop longues, elles vont percer la membrane et provoquer un court-circuit. Pour éviter ces risques, il est nécessaire de contrôler et de mesurer soigneusement les bavures présentes sur les électrodes. De plus, la qualité du diaphragme peut affecter considérablement les performances de la batterie. Les inspecteurs doivent vérifier le diaphragme pour détecter les rayures de surface et autres défauts.

Les microscopes industriels peuvent faciliter ces inspections. Grâce à notre microscope numérique DSX1000, on peut :

- observer les bavures sous plusieurs angles pour voir clairement leur état et éviter de négliger tout défaut ;

- mesurer la taille des bavures ;

- utiliser la méthode d’observation par contraste interférentiel différentiel (CID ou DIC en anglais) pour vérifier l’absence de rayures et d’autres défauts sur la membrane.

Observation d’une bavure de plaque d’électrode au moyen du microscope numérique DSX1000

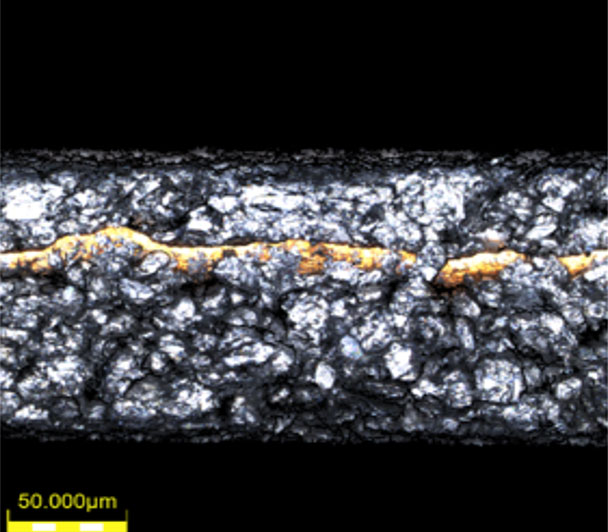

2. Inspection du boîtier de la batterie et des plaques d’électrodes

Après le revêtement et l’incision des électrodes, l’épaisseur de la couche d’électrode doit être mesurée au microscope.

Le microscope DSX1000 offre des fonctions de balayage et de mesure 3D pour prendre des mesures précises. Grâce à ces fonctionnalités, il est possible de mesurer l’épaisseur de la coupe transversale d’une plaque d’électrode, l’épaisseur de chacune de ses couches et son angle de surface.

Mesure 3D de la section transversale d’une plaque d’électrode

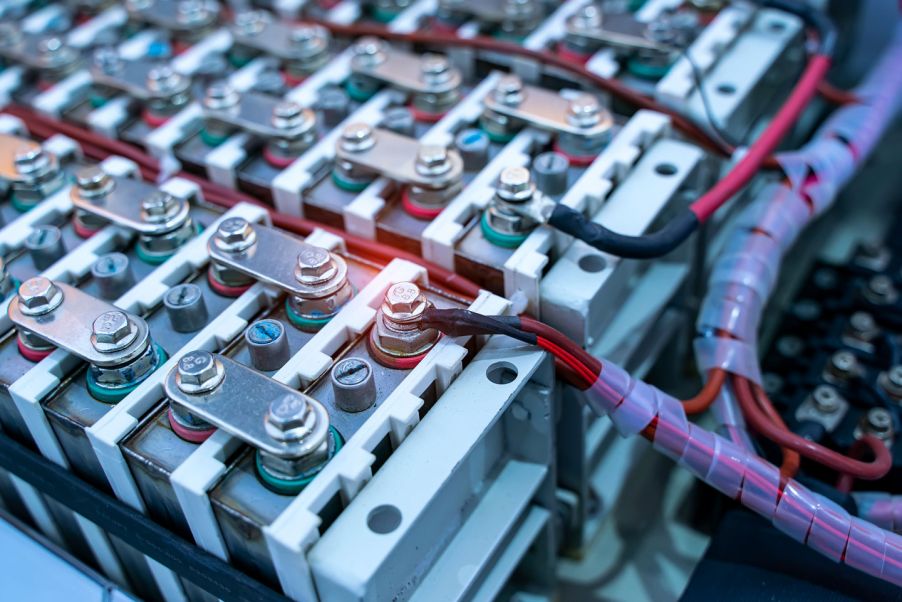

La propreté technique du boîtier de la batterie et des plaques d’électrodes doit également être testée afin d’éviter toute contamination métallique dans les différentes pièces. Les fibres métalliques peuvent provoquer un court-circuit dans la batterie si les couches intermédiaires sont perforées.

Grâce à notre système automatisé OLYMPUS CIX100, il est possible d’inspecter la propreté du boîtier de la batterie au lithium et des plaques d’électrodes en temps réel. Le système prend rapidement une image de la contamination tout en classifiant et en mesurant la taille des particules de contaminants individuelles. Lorsque le système détecte des particules réfléchissantes (métalliques) et non réfléchissantes en un seul balayage, il est possible de déterminer rapidement si des fibres métalliques sont présentes.

Après l’inspection, le système génère des rapports conformes en un clic. Les résultats sont précis et reproductibles grâce au système pré-étalonné, à la stabilité mécanique et au contrôle automatisé.

Système OLYMPUS CIX100 pour l’inspection de la propreté des composants

Exemple d’inspection de la propreté des fibres à l’aide du système OLYMPUS CIX100

Microscopes et autres outils pour la sécurité des batteries lithium-ion

Les applications ci-dessus démontrent le rôle important que jouent les microscopes numériques et les systèmes d’inspection de la propreté technique dans la fabrication des batteries lithium-ion. D’autres outils industriels, comme les microscopes à balayage laser et les analyseurs XRF à main, peuvent également aider à l’inspection et au contrôle de la qualité pendant la production de batteries lithium-ion.

Pour en savoir plus, consultez notre centre de ressources sur les solutions pour la fabrication de batteries lithium-ion.

Contenu connexe

Solutions de microscopie pour la fabrication de batteries au lithium-ion

Mesure de la rugosité des électrodes de batteries lithium-ion à l’aide d’un microscope laser

L’analyse XRF est utile à toutes les étapes du processus de fabrication des batteries lithium-ion

Contactez-nous

.jpg?rev=A905)