Comment les fabricants de produits alimentaires font-ils pour s’assurer que ce que nous mangeons est sécuritaire? Au moment où la demande en production alimentaire augmente et que la transformation des aliments s’industrialise davantage, le contrôle de la qualité à des fins de salubrité des aliments prend de plus en plus d’importance.

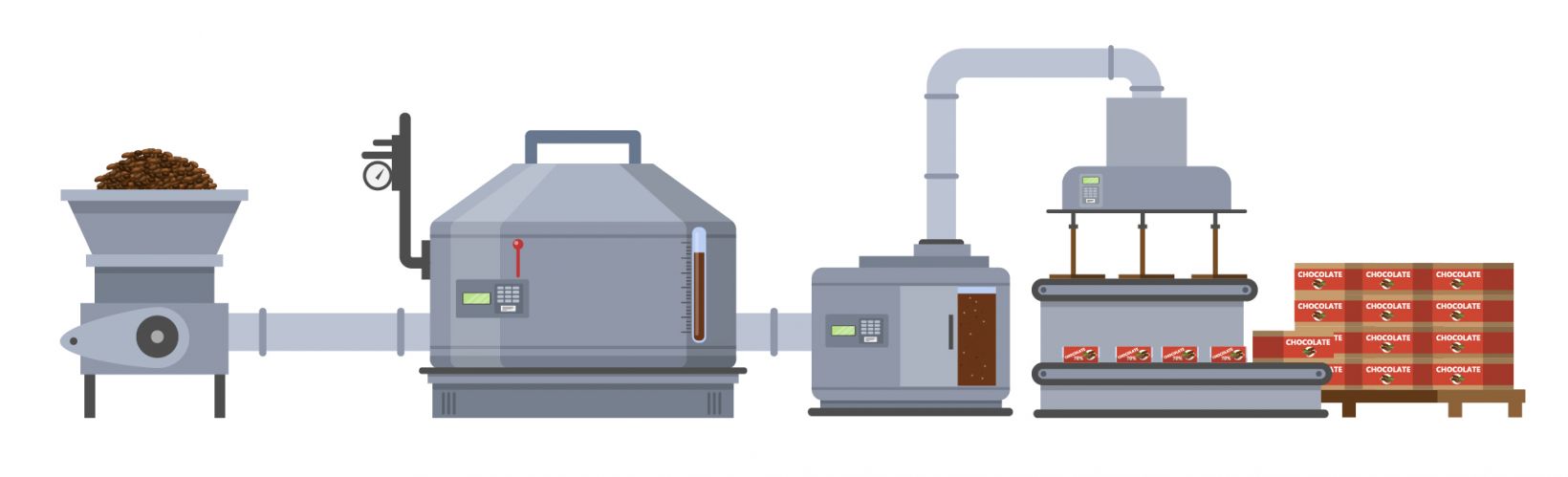

Les efforts déployés pour augmenter la productivité ont engendré l’intégration de machines de transformation haute vitesse plus automatisées aux chaînes de production alimentaire. Lorsqu’un aliment est transformé, il passe par plusieurs machines, tamis, courroies transporteuses, tambours et réservoirs. La plupart des composants des machines sont faits d’alliages de métaux, et chacun de ces composants que croisent les aliments peut augmenter le risque de contamination par des corps étrangers métalliques. Poursuivez votre lecture pour en savoir plus.

Contamination par des corps étrangers métalliques : un risque inhérent à la transformation industrielle des aliments

Au fil du temps, les composants métalliques des machines de transformation peuvent se briser en raison de divers mécanismes d’usure, comme l’abrasion, l’adhésion, la fatigue en surface et sous la surface, et la corrosion. Lorsque l’un de ces phénomènes se produit, de petits éclats de métal peuvent se retrouver dans les aliments. Si ces corps étrangers passent inaperçus, ils sont susceptibles de causer de graves blessures aux consommateurs.

Le chocolat, par exemple, est soumis à de nombreuses étapes de transformation avant que la friandise arrive sur les tablettes des magasins.

Pour prévenir les dangers physiques pour les consommateurs et éviter un rappel de produit, les fabricants utilisent des appareils de détection de métaux à rayons X (semblables aux appareils d’inspection des bagages utilisés dans les aéroports) qui peuvent balayer les aliments à la recherche de petits morceaux de métal. Lorsque des éclats de métal sont détectés, l’étape suivante consiste à déterminer de quelle partie de la chaîne de production ils proviennent. Sur une longue chaîne de production, un petit morceau de métal peut provenir de plusieurs endroits différents, alors déterminer sa provenance représente un défi important.

Les analyseurs XRF aident à trouver le problème sur la chaîne de production

La détermination de la source du fragment de métal se fait en deux étapes. D’abord, on analyse les éclats métalliques trouvés pour déterminer leur composition élémentaire. Les analyseurs à fluorescence X (XRF) Vanta™ sont efficaces dans l’identification des nuances d’alliages des petites et grandes pièces de métal. L’image ci-dessous montre une petite pièce de métal enveloppée dans un mince film en Prolene; celle-ci sera testée par un analyseur XRF dans un poste de travail Vanta™ portable.

En quelques secondes, l’analyseur Vanta peut déterminer la composition chimique de l’éclat de métal et établir une correspondance avec une nuance d’alliage particulière – par exemple, l’acier inoxydable 316 – en utilisant sa bibliothèque de nuances d’alliage intégrée.

La deuxième étape du processus consiste à associer la nuance d’alliage identifiée pour ce fragment aux composants métalliques se trouvant sur la chaîne de production. Cette opération peut être effectuée efficacement au moyen d’une des fonctions intégrées de l’analyseur. Les fabricants peuvent créer une bibliothèque personnalisée sur l’analyseur qui associera les nuances identifiées à des composants précis sur leur chaîne de production. Par exemple, si le tambour de leur appareil de micronisation est composé d’acier inoxydable 316, l’analyseur peut afficher « tambour du microniseur » lorsque l’alliage 316 est détecté par l’analyseur.

De cette façon, le fabricant peut déterminer la source des éclats de métal, puis enquêter et régler le problème. La chaîne de production est donc adéquatement entretenue, et le produit final est sans danger pour la consommation.

Contenu connexe

Did You Know: Portable X-ray Fluorescence (pXRF) is Used to Help Ensure the Safety of Automobiles

XRD Technology Is Helping Users Who Have a Flare for Fireworks

Garantir la qualité des jouets grâce aux mesureurs d’épaisseur

Contactez-nous