Par où commencer ? Cette question est importante dans le cas des mesures de rugosité de surface, car deux points en particulier peuvent prêter à confusion.

Le premier porte sur la détermination de la méthode de mesure à employer. De nombreux instruments peuvent effectuer des mesures de rugosité de surface, chacun présentant des avantages et des inconvénients qui leur sont propres. Il peut donc être difficile de choisir celui qui correspond le mieux à chaque échantillon.

Le second point consiste à identifier le type de mesure à effectuer. Des centaines de paramètres de rugosité peuvent être obtenus à partir des données brutes enregistrées ; il peut donc être difficile de déterminer ceux qui sont pertinents dans le cas d’une analyse donnée.

Cet article présente ces problématiques en détail et apporte quelques idées pour simplifier et optimiser le déroulement de chaque étape du processus de contrôle et de mesure de la rugosité d’un échantillon.

Réalisation de mesures de rugosité de surface

Dans le passé, les opérateurs effectuaient les mesures de rugosité de surface avec de simples jauges portatives. L’extraction des données était manuelle, l’analyse nécessitait un processus distinct, et les mesures, sujettes aux erreurs, prenaient beaucoup de temps.

Aujourd’hui, de nombreux instruments permettent d’effectuer l’ensemble de ces tâches en un seul processus et sont équipés d’interfaces conviviales avec affichages de données, écrans tactiles, connectivité réseau ainsi que d’ordinateurs pour traiter plus efficacement les données obtenues. Toutes ces améliorations ont considérablement amélioré la productivité des analyses.

L’évolution de la complexité des systèmes a rendu le besoin de précision plus important encore que la productivité. Les exigences maximales en matière de finition de surface sont désormais plus strictes, généralement de l’ordre de 6 à 8 µm, et nécessitent l’utilisation d’instruments à haute résolution.

Comparaison des équipements de mesure haute résolution : lequel est le mieux adapté aux mesures de la rugosité de surface ?

Le microscope à force atomique est un appareil de mesure à haute résolution capable d’effectuer des mesures de rugosité avec une résolution de hauteur à l’échelle quasi atomique. Néanmoins, sa vitesse de balayage est lente et sa zone de balayage, limitée. Cette technique n’est pas adaptée aux échantillons de grande taille, en particulier ceux qui présentent des surfaces courbes, pour lesquels une large zone de balayage est requise pour obtenir des résultats significatifs.

Les caractéristiques de l’échantillon imposent de choisir soigneusement l’appareil de mesure en fonction de différents facteurs, tels que le débit d’analyse, la résolution et l’étendue du balayage.

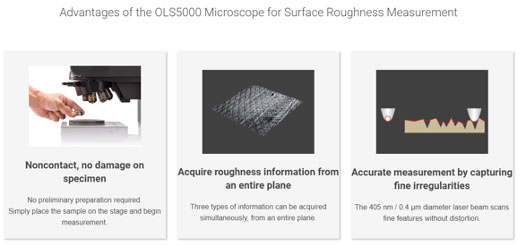

En revanche, les appareils de mesure optiques tels que les microscopes confocaux à balayage laser permettent de générer rapidement des images 3D d’échantillons relativement grands avec une haute résolution. Cette technique non destructive permet également d’étudier des surfaces rugueuses comportant des cavités difficiles à atteindre pour les profilomètres à stylet.

Avec une image 3D, vous pouvez localiser rapidement la zone d’intérêt et pourrez identifier avec précision l’emplacement auquel les données ont été acquises. Ces avantages réduisent considérablement le temps de mesure et en améliorent la précision dans le cas des petits échantillons et de caractéristiques de surface d’échelle microscopique.

Les systèmes optiques tels que notre microscope confocal à balayage laser LEXT™ OLS5000 garantissent la précision et la répétabilité des mesures après étalonnage à l’aide d’étalons conformes aux normes de traçabilité, et permettent ainsi d’effectuer vos contrôles de rugosité en toute confiance.

Le microscope confocal OLS5000 est un outil puissant qui vous permet d’étudier rapidement les caractéristiques de la surface de votre échantillon et d’effectuer des mesures précises

Comprendre les mesures de rugosité de surface

Une fois la mesure effectuée, l’étape suivante consiste à en comprendre la signification. Les informations sur la rugosité sont généralement obtenues à l’aide d’un seul paramètre, Ra. Cependant, Ra ne fournit des informations que sur les variations de la topographie de la surface. Il ne donne aucune information sur la densité des aspérités ni sur la fréquence ou la forme des structures régulières.

Les informations limitées fournies par Ra ont contraint les ingénieurs à définir des paramètres de rugosité supplémentaires dont l’objectif est de quantifier des caractéristiques telles que la fréquence, la forme, la netteté, le volume et l’orientation prédominante. Le logiciel de notre microscope confocal à balayage laser LEXT OLS5000 permet d’obtenir, à partir des données brutes obtenues, près d’une centaine de paramètres organisés en différentes catégories correspondant à chaque type d’application.

Par exemple, les paramètres de volume quantifient le volume des aspérités et des creux de surface, une information essentielle dans le cadre des études de niveaux de lubrification et d’usure. Les paramètres des caractéristiques de la surface, tels que la densité maximale et la courbure moyenne, permettent de caractériser l’effet d’un traitement de surface et la texture dans le domaine de l’impression 3D. Vous devez comprendre la signification de ces paramètres et déterminer lequel est le plus pertinent dans le cadre de votre étude.

Conseils pratiques pour la réalisation de mesures de rugosité de surface

Les systèmes optiques tels que notre microscope confocal LEXT permettent de surmonter de nombreux obstacles liés aux mesures de rugosité de surface. Pour en savoir plus sur le microscope et découvrir nos conseils pratiques de mesure de rugosité de surface, rendez-vous sur notre portail complet sur la rugosité de surface.

Découvrez les méthodes et techniques disponibles ainsi que nos conseils pratiques en ligne grâce au portail Olympus dédié aux mesures de rugosité de surface

Sur le même thème

Webinaire : 5 Things You Need to Know About Surface Metrology

Portail dédié aux mesures de rugosité de surface

4 Tips for Using the Advanced Optical Metrology Hub for Work and Research

.jpg?rev=5D54)