9.5 高温检测

S’il est vrai que la plupart des inspections par ultrasons sont effectuées à une température ambiante normale, parfois la température des pièces peut aussi être élevée. Citons par exemple les productions par processus où les réservoirs métalliques ou les tuyaux chauds doivent être inspectés sans interruption des activités. Les sondes à ultrasons conventionnels supportent les températures aussi élevées que 50° C. À plus haute température encore, elles finissent par subir des dommages permanents causés par un décollement interne par expansion thermique. Si l’inspection vise des matériaux ayant une température plus élevée que 50° C, il faut par conséquent utiliser des sondes destinées à ce type d’inspection et aussi utiliser des techniques d’inspection spécifiques.

Sondes et sabots

Par rapport à l’inspection avec sonde droite, les sondes à émission-réception séparées conçues pour l’inspection à températures élevées sont souvent utilisées dans les applications de contrôle de la corrosion. Il est aussi possible d’utiliser ces sondes pour l’inspection avec sonde droite des plaques et des barres et pour la recherche de défauts laminaires dans les réservoirs et les tuyaux. Pour l’inspection de pièces minces ou de petite taille, il existe aussi des sondes à lignes à retard pour l’inspection à température élevée.

Pour l’inspection avec sonde d’angle, il existe des sabots pour l’inspection à température élevée. Ils sont utilisés avec les sondes standard pour leur procurer une isolation thermique. Il faut souligner qu’avec tout sabot destiné à l’inspection à température élevée, la vitesse de propagation dans le matériau du sabot diminuera au fur et à mesure que la température monte. L’angle de réfraction dans les métaux augmentera donc en même temps. Si cette caractéristique a des incidences sur l’inspection, vous devez vérifier l’angle de réfraction à la température réelle de fonctionnement. En pratique, les variations de température pendant l’inspection compliquent souvent la détermination précise de l’angle de réfraction réel.

La vitesse de propagation des ondes ultrasonores change avec la température, et ce, dans tous les matériaux. En effet, elle diminue au fur et à mesure que la température monte. Dans l’acier, la vitesse change d’environ 1 % par tranche de 55 °C de variation. La valeur exacte varie selon l’alliage. Dans les plastiques et les autres polymères, la variation est bien plus grande et peut approcher 50 % par 55° C de changement de température jusqu’au point de fusion. S’il n’existe pas de tracé de température ou de vitesse de propagation, alors vous devez effectuer un étalonnage de vitesse sur un échantillon du matériau à inspecter à la température réelle d’inspection.

De la même manière, l’atténuation du son augmente avec la température, et ce, dans tous les matériaux. Dans les alliages d’acier au carbone à grains fins, l’atténuation à 5 MHz augmente de plus de 12 dB par 100 mm de trajet sonore, soit un aller-retour de 50 mm dans chaque direction, entre la température ambiante et 500° C. De ce fait, il peut être nécessaire d’utiliser un gain bien plus élevé lors d’inspections avec de longs trajets sonores à des températures élevées. Il peut aussi être nécessaire d’ajuster les courbes DAC ou TVG qui ont été préparées à température ambiante. L’effet est plus prononcé dans les plastiques que dans les métaux ou les céramiques.

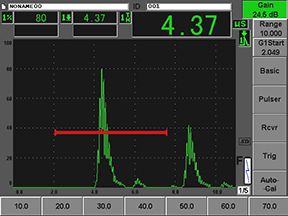

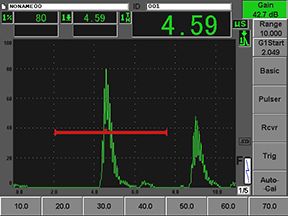

L’exemple présenté ci-dessous montre les changements de vitesse de propagation, temps de passage, lorsqu’un bloc en acier d’une épaisseur de 12,5 mm est chauffé jusqu’à 300° C. Le temps de propagation de l’émission de l’impulsion augmente de 4,37 uS à 4,59 uS et il faut ajouter un gain de 18,2 dB pour égaliser l’amplitude de l’écho. Si l’inspecteur n’effectue pas un nouvel étalonnage de vitesse de propagation sur la pièce chaude, ce changement de temps de propagation représenterait une erreur de mesure de 5 %, soit de 0,63 mm.

Couplants

La plupart des couplants utilisés dans l’inspection par ultrasons, tels que le propylèneglycol, la glycérine et les gels, s’évapore rapidement s’ils sont utilisés sur des surfaces dont la température dépasse 100° C. Par conséquent, il faut utiliser des couplants spéciaux lors d’inspections à températures élevées. Ces couplants doivent rester liquides ou en pâte sans brûler ou produire des fumées toxiques. Ce type de couplant est facile à se procurer.

Temps d’utilisation

Toutes les sondes et tous les sabots destinés à l’inspection à température élevée sont conçus pour un certain temps d’utilisation. Même s’ils sont isolés, le contact prolongé avec des surfaces très chaudes causera un échauffement significatif, et, avec le temps, des dommages permanents à la sonde si sa température interne devient trop élevée. Le temps de contact entre la sonde et la surface chaude doit être aussi court que possible et être suivi d’une période de refroidissement. Le rapport entre le temps de contact et la durée de refroidissement est encore plus critique dans la limite supérieure de l’étendue des températures de la sonde. En règle générale, si le boîtier de la sonde devient trop chaud pour être tenu avec la main, cela veut dire que sa température interne atteint une température qui risque de l’endommager. Vous devez alors permettre à la sonde de refroidir avant de continuer l’inspection.

Pour de plus amples renseignements sur l’inspection par ultrasons à température élevée, voir Inspection à température élevée.