5.2 角度声束检测

S’il est vrai que les techniques d’inspection avec sonde droite sont très efficaces dans la recherche de défauts laminaires, elles sont par contre inefficaces pour l’inspection d’un grand nombre de soudures courantes, dans lesquelles les discontinuités ne sont généralement pas parallèles à la surface de la pièce. La combinaison de la forme de la soudure, de l’orientation des indications et de la présence d’une couronne ou d’un cordon de soudure nécessite l’inspection du côté de la soudure à l’aide d’un faisceau d’angle. L’inspection avec sonde d’angle est de loin la technique de recherche de défauts par ultrasons la plus utilisée.

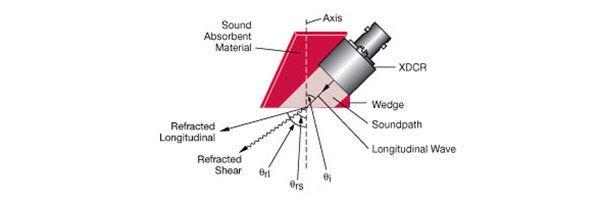

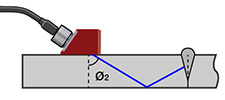

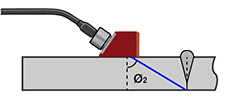

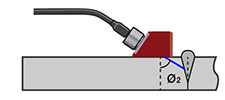

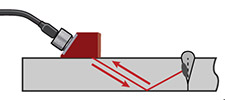

Les sondes d’angles comportent une sonde et un sabot. Ces pièces peuvent être séparées ou faire partie du même boîtier. Elles exploitent le principe de réfraction et de conversion de mode à la frontière entre deux matériaux pour produire des ondes transversales ou longitudinales dans la pièce à inspecter, comme illustré dans la figure ci-dessous.

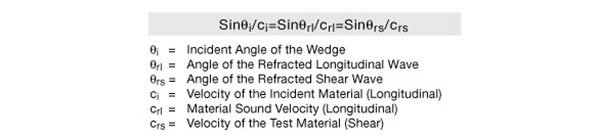

Les sondes d’angles les plus utilisées génèrent des ondes de réfraction transversales de 45, de 60 ou de 70 degrés. L’angle d’incidence requis pour la génération de l’angle de réfraction souhaité est basé sur la vitesse de propagation des ondes ultrasons dans le matériau et il est calculé avec la loi de Snell à l’aide de l’équation ci-dessous.

Dans le cas typique d’un sabot en plastique ou en époxy placé sur une pièce en acier, les faibles angles d’incident généreront des ondes longitudinales et transversales, et il existe des sabots pour sonde d’angles spécialisés dans les ondes longitudinales. Toutefois, à des angles habituels d’inspection, seulement une onde transversale est générée, puisque la valeur de l’onde longitudinale de l’équation serait supérieure à 90 degrés, ce qui n’est pas possible.

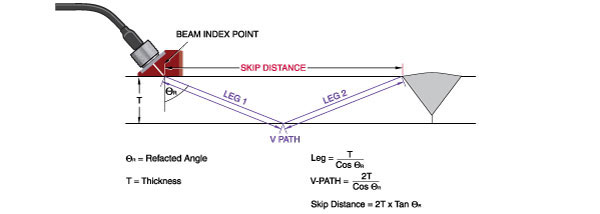

Dans les inspections typiques, le son voyage à travers la pièce à l’angle généré, pour ensuite être réfléchi au même angle. Lorsque la sonde est déplacée sur la pièce, le faisceau ultrasonore balaie toute la hauteur de la soudure. Ce mouvement de balayage permet d’inspecter tout le volume de la soudure et de rechercher des discontinuités dans les lignes de fusion et au cœur de la soudure.

|  |

|  |

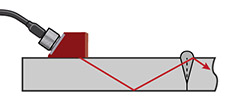

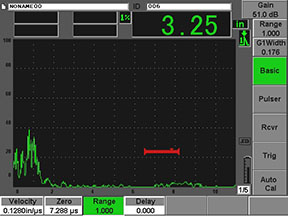

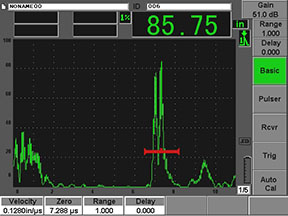

L’inspection avec une sonde d’angle, tout comme l’inspection avec une sonde droite, permet à l’inspecteur de rechercher des réflexions causées par des discontinuités. Pendant la configuration initiale, l’inspecteur doit prendre note de tout écho provenant du cordon de soudure ou d’autres structures géométriques. Les échos supplémentaires apparaissant dans la zone de la soudure pourraient correspondre à un manque de fusion, à des fissures, à de la porosité ou à d’autres discontinuités dont il est possible de déterminer le type, la profondeur et la taille à l’aide d’une analyse plus approfondie.

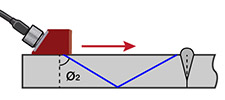

Dans l’exemple présenté ci-dessous, le faisceau ultrasonore traverse une soudure saine sans être réfléchi et aucune indication importante n’est visible à l’écran. Une discontinuité dans la zone de la soudure, toutefois, crée une forte réflexion dans la zone d’intérêt indiquée par la porte rouge.

|  |

|  |