相控阵检测的实际应用

Les systèmes à ultrasons multiéléments peuvent être utilisés pour presque tous les types d’inspections traditionnellement effectuées à l’aide d’appareils de recherche de défauts à ultrasons conventionnels. L’inspection de soudures, la détection de fissures et la cartographie de la corrosion effectuées à l’aide de la technologie multiélément sont des applications courantes. Ces inspections sont effectuées dans de nombreux secteurs, notamment l’aérospatiale, la production d’électricité, la pétrochimie, la fabrication de billettes et de tubes métalliques, la construction et l’entretien de pipelines, la fabrication de charpentes métalliques et la fabrication générale. Les ultrasons multiéléments peuvent également servir à établir de façon efficace le profil d’épaisseur de paroi restante dans les applications de contrôle de la corrosion.

Inspection de soudures par ultrasons multiéléments

L’inspection de soudures par ultrasons multiéléments fait partie intégrante du processus d’assurance qualité dans la construction et l’entretien des tuyaux et autres infrastructures industrielles dans de nombreux secteurs. Elle est utilisée pour inspecter l’intégrité des soudures dans les composants. Ce type d’inspection se fait généralement avant la mise en service d’un composant ou dans le cadre d’inspections d’entretien régulières. Si l’intégrité des soudures de joints est jugée insuffisante après l’inspection – par exemple, s’il y a des impuretés dans la soudure –, le problème peut être résolu avant que des problèmes potentiels ne surviennent. Parmi les défauts couramment trouvés dans les soudures, on compte les fissures, les inclusions et la porosité.

Cartographie de la corrosion par ultrasons multiéléments

L’inspection par ultrasons multiéléments facilite l’inspection de la corrosion et la rend plus efficace. La cartographie de la corrosion par ultrasons multiéléments est utilisée pour détecter la perte d’épaisseur de paroi causée par la corrosion, l’abrasion et l’érosion. Elle peut aussi être utilisée pour détecter les dommages à mi-paroi, comme le cloquage induit par l’hydrogène ou les laminations liées à la fabrication, et permet de différencier facilement ces anomalies de la perte d’épaisseur de paroi.

Avantages de l’inspection par ultrasons multiéléments par rapport à l’inspection par ultrasons conventionnels

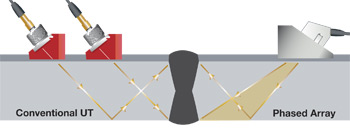

Les avantages de la technologie des ultrasons multiéléments comparativement à la technologie des ultrasons conventionnels viennent de la possibilité d’utiliser plusieurs éléments assemblés dans une seule et même sonde pour orienter, focaliser et balayer les faisceaux. La déflexion des faisceaux, communément appelée « balayage sectoriel », peut servir à cartographier les composants selon les bons angles. L’inspection de composants de formes complexes peut ainsi être nettement simplifiée. La petite surface de contact de la sonde et la possibilité de balayer le faisceau sans avoir à déplacer la sonde facilitent l’inspection de ces composants lorsque leur accès est limité et que le balayage mécanique est ainsi difficile. Le balayage sectoriel est aussi souvent utilisé pour les inspections de soudures. La possibilité d’inspecter les soudures sous plusieurs angles avec une seule sonde augmente considérablement les probabilités de détection des anomalies. La focalisation électronique permet d’optimiser la forme et la taille du faisceau à l’emplacement où l’on s’attend à trouver un défaut, et augmente donc encore davantage la probabilité de détection. La possibilité de focalisation à différentes profondeurs améliore également la capacité de dimensionner les défauts critiques lors des inspections volumétriques. La focalisation peut nettement améliorer le rapport signal sur bruit dans les applications difficiles, et le balayage électronique à l’aide de plusieurs groupes d’éléments permet la production très rapide de C-scans.

Le coût légèrement élevé et la nécessité de former les opérateurs sont les inconvénients potentiels des systèmes d’inspection par ultrasons multiéléments. Toutefois, ces inconvénients sont fréquemment compensés par la flexibilité accrue de ces systèmes et la réduction du temps nécessaire pour effectuer une inspection.