操作理论

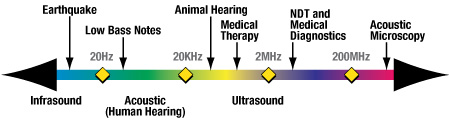

Les ondes sonores sont partout autour de nous, sous forme de vibrations mécaniques transportées par un milieu tel que l’air ou l’eau. Le contrôle par ultrasons utilise des fréquences excédant les limites de l’audition humaine, c’est-à-dire supérieures à 20 kHz et le plus souvent comprises entre 500 kHz et 20 MHz, bien que des fréquences supérieures et inférieures soient parfois utilisées. La fréquence de mesure exacte sera sélectionnée en fonction de l’application spécifique. Tous les mesureurs d’épaisseur à ultrasons fonctionnent en mesurant très précisément le temps que prend une impulsion sonore générée par une sonde à ultrasons pour traverser une pièce à tester. Les ondes sonores se réfléchissent sur les limites entre des matériaux différents, comme l’air ou le liquide à l’intérieur d’un tuyau en acier, de sorte que cette mesure peut normalement être effectuée d’un seul côté en mode par écho d’impulsion.

La sonde contient un élément piézoélectrique qui est excité par une courte impulsion électrique permettant de générer une rafale d’ondes ultrasonores. Les ondes sonores sont couplées au matériau à inspecter et le traversent jusqu’à ce qu’elles rencontrent une paroi de fond ou une autre limite. Les réflexions retournent ensuite à la sonde, qui convertit l’énergie sonore en énergie électrique. En substance, le mesureur d’épaisseur écoute l’écho du côté opposé. En règle générale, cet intervalle de temps n’est que de quelques millionièmes de seconde. Le mesureur est programmé en fonction de la vitesse de propagation du son dans le matériau inspecté, à partir de laquelle il peut calculer l’épaisseur en utilisant une relation mathématique simple :

T = (V) × (t/2)

où

T = épaisseur de la pièce

V = vitesse de propagation de son dans le matériau

t = temps de transit aller-retour mesuré

Dans certains cas, un décalage du zéro est également soustrait pour tenir compte des délais fixes de l’appareil et du parcours sonore.

Il est important de noter que la vitesse de propagation du son dans le matériau est une partie essentielle de ce calcul. Les différents matériaux transmettent les ondes sonores à différentes vitesses ; généralement, la vitesse de propagation des ondes sonores est plus rapide dans les matériaux durs, et plus lente dans les matériaux mous, et elle peut changer considérablement avec la température. Ainsi, il est toujours nécessaire d’étalonner un mesureur d’épaisseur à ultrasons selon la vitesse du son dans le matériau inspecté, et la précision obtenue n’aura d’égal que cet étalonnage. Cet étalonnage est normalement effectué au moyen d’un étalon de référence dont l’épaisseur est connue précisément. Dans le cas de mesures prises d’applications effectuées à haute température, il ne faut pas oublier que la vitesse de propagation des ondes sonores change avec la température ; pour une précision optimale, il faut que l’étalon de référence soit à la même température que la pièce mesurée.

Les fréquences plus élevées ont une longueur d’onde associée plus courte, ce qui permet de mesurer des matériaux plus minces. Les fréquences plus basses ayant une longueur d’onde plus longue pénètrent plus profondément dans le matériau inspecté. Elles servent à l’inspection de pièces très épaisses ou de matériaux comme la fibre de verre et les métaux coulés à gros grains dans lesquels les ondes sonores voyagent moins efficacement. Le choix de la fréquence optimale implique souvent de trouver l’équilibre entre ces exigences de résolution et de pénétration. Dans la gamme de fréquences des ultrasons, les ondes sonores sont hautement directionnelles et, bien qu’elles se déplacent librement à travers les métaux, les plastiques et les céramiques typiques, elles se réfléchiront sur une limite d’air telle qu’une paroi intérieure ou une fissure.

Les ondes sonores de l’ordre du mégahertz ne se propagent pas efficacement dans l’air, c’est pourquoi une goutte de liquide de couplage est utilisée entre la sonde et la pièce inspectée pour assurer une bonne transmission du son. Les couplants courants sont la glycérine, le propylène glycol, l’eau, l’huile et le gel. Seule une petite quantité est nécessaire, suffisante pour combler l’espace d’air extrêmement mince qui subsisterait autrement entre la sonde et la cible.

Vous pouvez voir ci-dessous le schéma fonctionnel d’un mesureur d’épaisseur à ultrasons typique. L’émetteur, sous le contrôle du microprocesseur, fournit une impulsion de tension à la sonde, générant l’onde ultrasonore sortante. Les échos renvoyés par la pièce sont reçus par la sonde et reconvertis en signaux électriques qui, à leur tour, sont introduits dans l’amplificateur du récepteur, puis numérisés. La logique de contrôle et de synchronisation basée sur un microprocesseur synchronise l’émetteur d’impulsions et sélectionne les échos appropriés qui seront utilisés pour la mesure de l’intervalle de temps.

Si des échos sont détectés, le circuit de synchronisation mesurera précisément un intervalle de temps dans l’un des modes décrits dans la section 3, puis répétera généralement ce processus plusieurs fois pour obtenir une lecture moyenne. Le microprocesseur utilise ensuite cette mesure d’intervalle de temps avec la vitesse de propagation des ondes sonores programmée et les valeurs de décalage zéro pour calculer l’épaisseur. Enfin, l’épaisseur est affichée et mise à jour selon un taux sélectionné.