Application

Inspection par ultrasons pour vérifier l’intégrité du collage entre une couche extérieure faite d’un matériau à impédance élevée (par exemple, métal ou céramique) et une couche intérieure faite d’un matériau à faible impédance (par ex., plastique, composites ou caoutchouc). Cette technique peut également être utilisée pour inspecter de nombreux types de joints de colle appliqués entre deux couches de métal.

Contexte

Lorsque des matériaux d’impédance acoustique (densité × vitesse de propagation) similaire sont collés l’un à l’autre (ex., métal soudé ou brasé sur métal ou plastique fusionné au plastique), l’intégrité du collage peut généralement être déterminée à partir de l’amplitude de la première réflexion provenant de la limite entre les deux matériaux. Généralement, il y a une différence significative entre l’amplitude du signal reflété par une zone collée et celle du signal reflété par une zone décollée. Toutefois, si les deux matériaux présentent une impédance acoustique très dissemblable, comme c’est le cas des collages métal-polymère, alors cette asymétrie de l’impédance occasionnera une réflexion importante provenant de la limite, même si les matériaux ont été collés mécaniquement. La différence d’amplitude de l’écho entre les zones collées et décollées peut alors être difficile à détecter, particulièrement si le couplage entre la sonde et la pièce n’est pas uniforme. La même chose se produit souvent dans le cas de collages métal sur métal faits à l’aide de résine époxyde ou d’autres adhésifs de faible impédance. À moins qu’elle ne soit extrêmement mince, la couche d’adhésif constitue une ligne de collage de faible impédance qui causera une réflexion significative même si le joint est de bonne qualité.

Soulignons que, si le matériau de faible impédance se situe sur la face externe de la pièce, ou si la forme de la pièce permet un couplage du côté de faible impédance du joint, il est alors recommandé de procéder à un test d’inversion de phase. C’est ce dont il est question dans la note d’application d’Olympus portant sur le test d’inversion de phase pour vérifier l’intégrité des collages. Par contre, si le test doit être effectué du côté du joint où l’impédance est élevée, la technique par réverbération expliquée dans cette note d’application constitue souvent la meilleure approche. Il s’agit d’observer les nombreuses réflexions provenant de la limite entre les deux matériaux et de repérer une variation du rythme auquel l’amplitude des échos successifs (ou enveloppe de réverbération) change entre les zones collées et décollées. Comme les ondes sonores se réverbèrent sur le métal ou sur les autres matériaux à impédance élevée, la variation d’amplitude devient de plus en plus importante à chaque bond. Par exemple, une baisse d’amplitude de 5 % difficile à repérer sur le premier écho devient une baisse d’amplitude de 25 % sur le cinquième écho, et ensuite une baisse d’amplitude de 50 % sur le dixième écho. Si la variation pour un seul écho est mineure, la variation globale pour la série d’échos sera, quant à elle, beaucoup plus importante et facile à identifier. Pour un joint typique, les zones collées et décollées produiront chacune leur propre modèle de réverbération. |  |

Équipement

Ce test peut être effectué avec n’importe quel appareil de recherche de défauts à ultrasons, comme l’EPOCH® 650 ou l’EPOCH 6LT Il est également possible d’utiliser des émetteurs/récepteurs à ultrasons. Généralement, on utilisera une sonde à ligne à retard courante dont l’étendue des fréquences se situe entre 2,25 MHz et 20 MHz, comme les modèles V207-RB, V206-RB, V202-RM ou V208-RM. Le choix de la sonde pour un test donné sera arrêté en fonction de l’épaisseur du matériau, de la forme de la pièce et des propriétés acoustiques.

Procédure

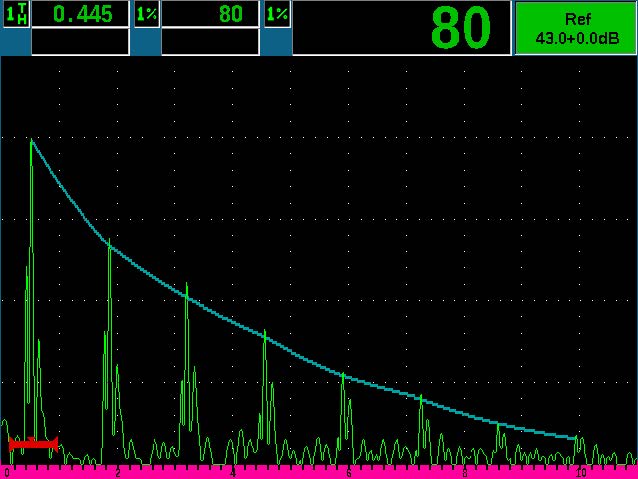

Réglez le gain de manière à ce que le premier écho de fond provenant d’un échantillon offrant un bon collage corresponde à 80 % de la hauteur de l’écran; ensuite, réglez l’étendue de l’écran de manière à ce qu’elle soit suffisamment grande pour afficher une série d’échos de fond. Dans le premier A-scan ci-dessous, la première crête correspond à l’écho d’interface de la ligne à retard, alors que les crêtes subséquentes représentent les multiples échos de fond provenant de la ligne de collage entre une couche d’acier (2,5 mm) et une doublure en plastique. Comme le métal est collé à un matériau de support, le polymère collé sur la face interne de l’acier agit un peu comme un amortisseur mécanique, ce qui explique la décroissance relativement rapide de l’écho. La fonction DAC peut servir à tracer la courbe délimitant l’enveloppe de réverbération provenant d’un collage de bonne qualité.

Réverbération à décroissance lente résultant de métaux collés (la courbe DAC sert de référence) :

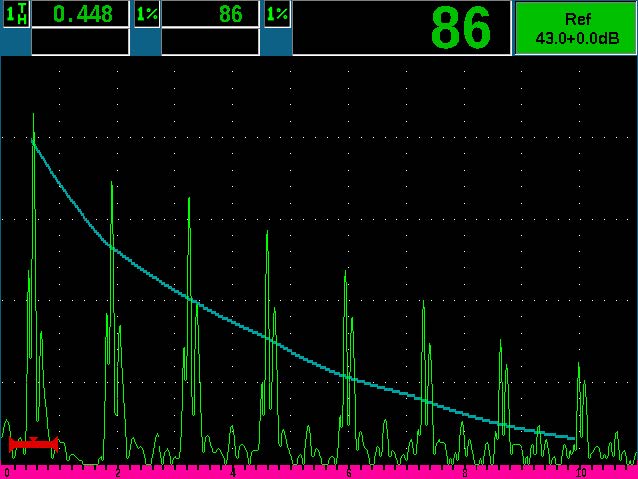

| Lorsqu’il y a décollement, l’effet d’amortissement est éliminé, l’amplitude des signaux augmente et les crêtes dépassent la courbe de référence, comme on le voit ci-dessous : |

Réverbération résultant de métaux décollés (les crêtes dépassent la courbe de référence) :

| Notez comment l’amplitude relative des nombreux échos augmente rapidement du côté droit de l’écran. La variation exacte de la courbe de réverbération entre les zones collées et décollées dépend de l’impédance acoustique relative des deux matériaux et des facteurs d’atténuation; néanmoins, le principe sur lequel s’appuie ce test demeure valable dans n’importe quel cas où un matériau à impédance élevée est collé sur un matériau à faible impédance. Il est possible d’évaluer l’intégrité du collage en comparant les A-scans obtenus lors de l’inspection de la pièce aux deux courbes types enregistrées lors de l’analyse des étalons de référence. Il ne faut pas oublier que ce type de test permet d’évaluer l’intégrité du collage et non sa résistance. En outre, les matériaux doivent être collés acoustiquement à l’aide d’un adhésif ou d’un produit de liaison semblable. La pression seule est rarement suffisante pour créer un lien acoustique. |