Application

Évaluation de l’intégrité des soudures par points sur les pièces métalliques.

Contexte

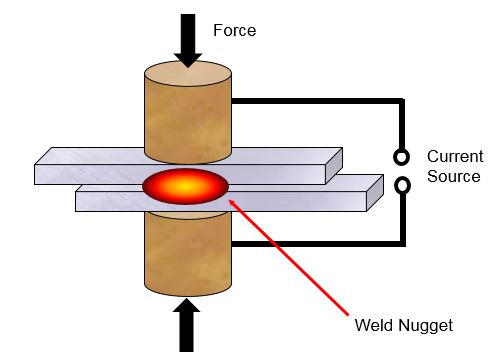

La soudure par points est une technique de soudage courante permettant de joindre deux pièces métalliques, habituellement des tôles ou des plaques minces, à l’aide d’une série de points de soudure circulaires. C’est une technique couramment utilisée dans l’industrie automobile pour l’assemblage de la carrosserie et pour certains joints du châssis. Des fabricants d’autres types de tôles métalliques l’utilisent aussi. Le processus de soudage par points consiste à presser les pièces l’une contre l’autre à l’aide d’électrodes placées de chaque côté des pièces. Ces électrodes envoient un courant électrique de très forte intensité au travers des pièces, entraînant ainsi la fusion du métal. En se solidifiant, le métal fondu forme un joint rond appelé noyau.

Si la soudure est de mauvaise qualité, il est possible que les deux pièces ne soient pas bien assemblées ou que la dimension du noyau soit inférieure à celle requise pour assurer la solidité du joint. Ces problèmes sont rarement visibles lors d’une inspection visuelle et les essais de traction destructifs sont inefficaces et limités à quelques pièces seulement. Toutefois, il est possible d’inspecter les soudures par points à l’aide d’ultrasons, à condition d’utiliser l’équipement et la technique adéquats. Cette technique permet d’obtenir rapidement et de manière non destructive des informations importantes sur la qualité de la soudure.

Équipement

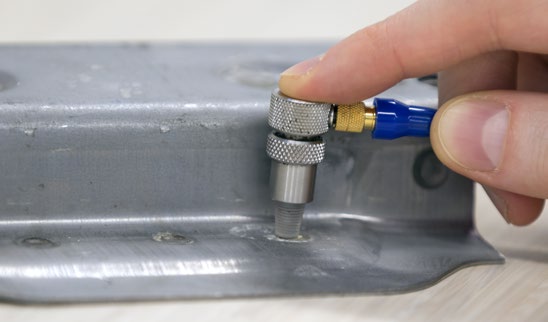

Nous recommandons l’utilisation d’un appareil de recherche de défauts comme l’EPOCH 650 ou l’EPOCH 1000 pour l’inspection des soudures par point. L’inspection des soudures par points suppose d’envoyer les ondes sonores dans les points de soudure, généralement d’un diamètre de 3 à 6 mm, générant plusieurs échos de fond à une fréquence élevée. Olympus offre une grande variété de sondes à lignes à retard et à immersion localisée dont la fréquence varie de 10 MHz à 20 MHz adaptées à ce type d’application. Les petites lignes à retard en plastique servent à transmettre l’énergie sonore de la sonde à la pièce à inspecter. Les sondes à immersion localisée incluent une membrane en caoutchouc flexible dans laquelle se trouve une colonne d’eau. Cette membrane s’adapte à la forme de la soudure pour optimiser le couplage. Dans le cas des sondes à lignes à retard, le diamètre de la ligne à retard et de l’élément est généralement adapté au diamètre nominal du noyau, à quelques dixièmes de millimètres près. Dans le cas des sondes à immersion localisée, le diamètre de l’élément est généralement adapté au diamètre nominal du noyau. Veuillez nous contacter pour en savoir plus sur la façon de choisir la bonne sonde. |  |

Principes de fonctionnement

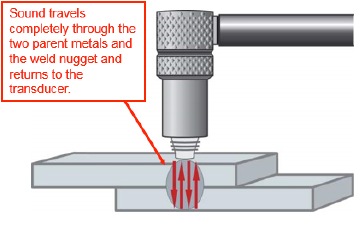

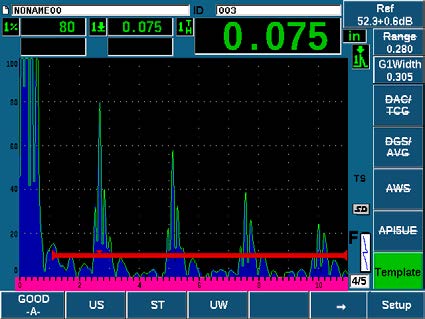

Dans une soudure de bonne qualité, l’espacement des échos est proportionnel à l’épaisseur de la soudure, et le taux de décroissance (rapidité à laquelle l’amplitude des échos successifs diminue) dépend de l’atténuation du son à l’intérieur du noyau. Chaque condition de soudure (bonne, manque de fusion, dimension insuffisante et défaut de collage) génère un type d’écho particulier. Nous vous recommandons d’utiliser l’option logicielle d’enregistrement de modèles pour stocker et rappeler les contours des différents échos pour chaque condition de soudure. Il suffit d’appuyer sur un bouton pour superposer les images des contours stockées sur le A-scan en temps réel pour faciliter la comparaison des résultats et améliorer l’inspection : un véritable jeu d’enfant. Il est possible de stocker un grand nombre de modèles et un « A » indique le modèle actuellement sélectionné. |   |

S’il n’y a pas de fusion entre deux pièces de métal, les échos seront plus rapprochés et leur amplitude sera plus importante. |   |

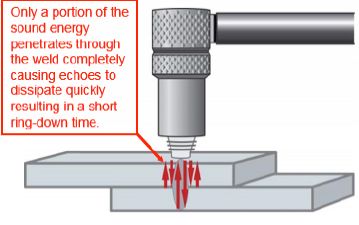

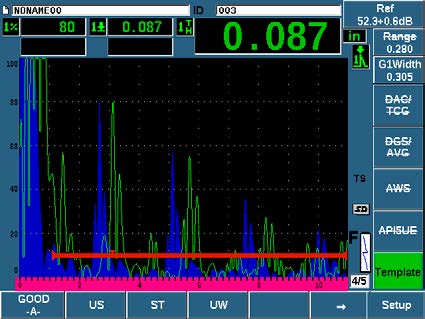

Dans le cas d’une soudure de dimension insuffisante, seule une partie du faisceau ultrasonore est réfléchie de l’épaisseur totale des deux tôles métalliques, l’autre partie est réfléchie d’une seule épaisseur. Dans le tracé créé, les échos de l’épaisseur unique sont petits et placés entre les grands échos plus espacés provenant de l’épaisseur totale. |   |

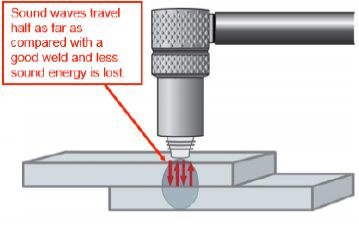

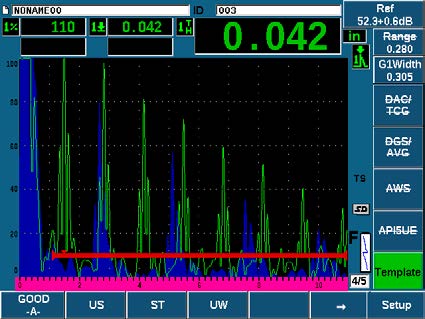

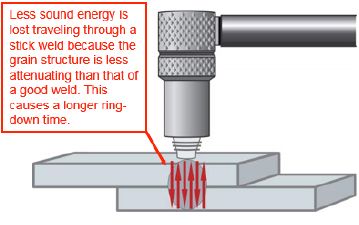

Finalement, dans le cas d’un défaut de collage (les feuilles de métal sont fusionnées, mais le noyau de soudure n’est pas complètement formé, car la température n’était pas assez élevée lors du soudage), le taux de décroissance de l’écho change, créant ainsi sur l’écran de grandes crêtes avec un temps de réverbération plus long. La raison en est que l’effet de diffusion du grain d’un noyau complètement formé est inexistant et que la zone de soudure présente un coefficient de transmission plus élevé que dans le cas d’une soudure de bonne qualité. |   |