铁路运输是现代交通最古老的方式之一,铁路的历史可以追溯到近500年前。占地广阔而易于老化的铁路设施需要持续的维护,才可以保持其结构的完整性和操作的安全性。

为了确保铁路钢轨的质量,及构成火车的许多组件的质量,人们采用了多种无损检测技术(NDT)对钢轨和火车的组件进行检测。这些方式包括使用声学共振技术探测车轮裂纹的所谓的“火车检修工”,和用于探测蒸汽机车销钉和轮轴的疲劳裂纹的“油和白垩粉”检测方法。目前,超声检测(UT)方式是一种广受铁路行业青睐的无损检测方式。

超声检测可以使用高频、定向声波,测量材料的厚度,发现隐藏的缺陷,或分析材料的属性。超声检测要求使用探头将超声波发送到金属材料中,并接收来自金属材料的超声信号,然后需要使用探伤仪处理检测结果。虽然超声检测可以用于多种应用,但是对于铁路行业的检测来说,超声检测尤其重要。

钢轨检测

随着时间的推移,钢轨可能会因为制造缺陷或在役使用等原因产生某些不连续性。如果这些不连续性没有被发现,就可能引起灾难性的后果,因此必须要制定维护或安全计划对钢轨进行监控,以尽早发现潜在的不连续性。如今,大多数钢轨检测都使用一种被称为“跟踪汽车过程”的方法完成。这种方法使用两辆汽车,前面的汽车进行缺陷探测,而紧跟在后面的汽车对所探测到的缺陷进行确认。当前面的检测汽车发现了潜在的缺陷时,会把缺陷的位置传达给跟踪的汽车。跟踪汽车上的操作人员负责核查是否存在缺陷,如果存在缺陷,就要将有关缺陷的情况汇报给铁路部门,以及时采取补救措施。

另一种常用的钢轨检测方法是“便携式检测过程”,这种方法需要操作人员(以日常行走的速度)在一条钢轨上或同时在两条钢轨上推动一个移动式检测设备,与此同时,通过目测方式判读监控屏幕上的检测数据。跟踪汽车和便携式检测这两种方式都使用垂直声束和角度声束探头,探测钢轨内部可能存在的缺陷或不连续性。

探测不连续性

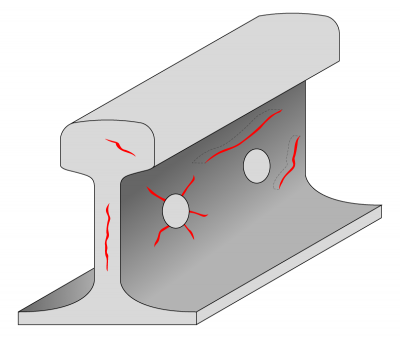

在各段钢轨中出现的因长期使用而产生的典型的不连续性包括:轨头与轨腹的分离、轨头的水平开裂、细碎断裂、横向断裂、轨面烧毁、边角脱落和螺栓孔裂纹。对于轨头和轨腹的分离,以及轨头的水平开裂,使用一台超声探伤仪和一个放置在钢轨中心线上的2.25 MHz / 0.50英寸的垂直声束探头(例如:奥林巴斯的A106S),就可以非常容易地探测到。通过观察返回的信号,可以确认是否出现了轨头和轨腹分离的缺陷:如果底面回波缺失,就表明出现了这种缺陷,因为声波不能达到轨基,无法获得从轨基反射的底面回波。

螺栓孔和横向不连续性一般可以使用2.25 MHz / 0.50英寸的角度声束探头探测到,如:与ABSA-5T-X配套使用的A540S探头。螺栓孔裂纹倾向于以45度角延伸发展,因此使用45度角声束探头尤其可以非常敏锐地探测到这种缺陷。不过,要探测到横向不连续性和细碎断裂的缺陷,则需要使用具有较高折射角度(一般来说60度到80度)的角度声束探头。对于在与重载交通平行的水平方向上出现向下偏斜的不连续性来说,探测性能会更好。

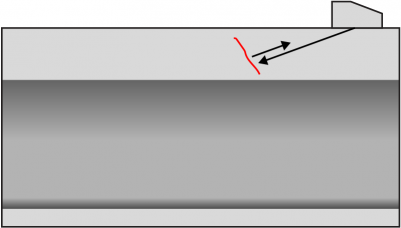

以穿透方式进行检测的侧斜角度声束探头可以非常有效地发现细碎断裂缺陷。这种探头的额定声束角度为60度,发射探头以30度角朝向钢轨内侧倾斜放置,接收探头紧贴着钢轨的内侧放置。使用这种检测配置,如果信号到达了接收探头,则表明钢轨中不存在不连续性。而信号如果被中断,则表明存在不连续性。为了确保探测结果的可靠性,必须要在两个方向上完成角度声束扫查。

结语

超声检测是检测钢轨及构成火车的许多部件的一种快速可靠的方法。这种技术有助于确保世界各地的铁路系统持续安全顺利地运行。

.jpg?rev=2D3E)