In questa nota applicativa viene spiegato come usare i trasduttori a doppio elemento, comunemente conosciuti come "dual", per la misura dello spessore di metallo residuo nelle applicazioni della corrosione.

Rilevamento della corrosione mediante trasduttori a doppio elemento

Praticamente tutti i prodotti costituiti di comuni metalli strutturali sono soggetti alla corrosione. Un problema particolarmente importante che devono affrontare numerosi soggetti industriali consiste nella misura dello spessore residuo in tubazioni, tubi o serbatoi che potrebbero essere corrosi nella superficie interna. Tale corrosione è spesso non rilevabile attraverso un'ispezione visiva senza tagliare o smontare la tubazione o il serbatoio. Anche i travi in acciaio, in particolare i supporti per i ponti e le palancole in acciaio, sono soggetti alla corrosione che riduce lo spessore originale del metallo. Se la corrosione non viene rilevata in tempi brevi, potrebbe indebolire le pareti del materiale, così da provocare potenzialmente dei cedimenti strutturali.

Pertanto, in base a considerazioni di ordine economico e di sicurezza, è necessario che le tubazioni, i serbatoi e le strutture metalliche soggette alla corrosione siano ispezionate regolarmente. I controlli a ultrasuoni sono ampiamente accettati come metodi non distruttivi per realizzare questo tipo di ispezione. Inoltre i controlli a ultrasuoni di metallo corroso viene in genere effettuato con i trasduttori a doppio elemento.

Teoria del sistema

Le superfici irregolari osservate frequentemente in situazioni di corrosione risultano meglio ispezionabili da trasduttori a doppio elemento rispetto a quelli a singolo elemento. Tutte le misure di spessore a ultrasuoni implicano il tempo di andata e ritorno di un impulso acustico in un materiale sottoposto a ispezione. Visto che il metallo solido ha un'impedenza acustica che differisce da quella dei gas, dei liquidi e dei prodotti sottoposti a corrosione, come i depositi di magnetite e ruggine, l'impulso sonoro sarà riflesso dalla superficie lontana del metallo residuo. Lo strumento di ispezione è programmato in base alla velocità di propagazione dell'onda sonora nel materiale da ispezionare e calcola lo spessore della parete in base alla seguente formula: Distanza = (Velocità) × (Tempo.

La maggior parte di misuratori progettati per le applicazioni per la corrosione misurano l'intervallo del tempo di transito in andata e ritorno relativamente alla prima eco di fondo. Molti strumenti possono inoltre misurare l'intervallo tra echi multipli successivi. Questa tecnica può risultare molto utile in situazioni relative a strati spessi di vernice o di rivestimenti simili. Tuttavia le misure echo-to-echo possono risultare meno efficaci per individuare vaiolature e misurare lo spessore minimo reale di pareti di tubazioni o serbatoi sottoposti da vaiolatura.

I trasduttori a doppio elemento integrano degli elementi trasmittenti e riceventi separati, montati su linee di ritardo che, in genere, risultano tagliate sul piano orizzontale (angolo del tetto), in modo che la traiettoria del fascio trasmittente e ricevente attraversi la superficie della componente sottoposta a ispezione. Questa configurazione a fasci incrociati di trasduttori a doppio elemento forniscono un effetto di pseudo-focalizzazione in grado di ottimizzare la misura dello spessore minimo della parete nelle applicazioni per la corrosione.

Rispetto a quelli a singolo elemento i trasduttori a doppio elemento sono in genere più sensibili agli echi provenienti dalla base degli alveoli che rappresentano lo spessore minimo residuo della parete. Inoltre i trasduttori a doppio elemento possono spesso essere usati più efficacemente sulle superfici esterne irregolari L'accoppiante, bloccato nelle cavità delle superfici irregolari di ingresso degli ultrasuoni, può produrre degli echi di interfaccia oscillanti che interferiscono con la risoluzione in prossimità della superficie dei trasduttori a singolo elemento. Con un traduttore a doppio elemento, è difficile che l'elemento ricevente possa acquisire questa falsa eco. Infine, i trasduttori a doppio elemento possono essere progettati per le misure a alte temperature che potrebbero danneggiare i trasduttori a contatto a singolo elemento.

Apparecchiatura usata per le applicazioni di ispezione della corrosione

Numerosi misuratori di spessore a ultrasuoni, portatili e di ridotte dimensioni, sono specificatamente progettati per le applicazioni di ispezione della corrosione. In genere, questi misuratori sono impiegati con un gruppo dedicato di trasduttori a doppio elemento, coprendo diversi intervalli di spessore e condizioni di temperatura. In alcune applicazioni critiche, specialmente a alte temperature, un operatore potrebbe avere la necessità di una schermata della forma d'onda a ultrasuoni per verificare il rilevamento di echi validi.

Il misuratore di spessori a ultrasuoni 39DL PLUS™ integra una schermata della forma d'onda dedicata a questi casi. Per maggior informazioni, riferirsi alla scheda tecnica dello strumento. Un altro strumento progettato per questo tipo di controllo è il misuratore di spessori 45MG. Per le applicazioni di ispezione della corrosione, i trasduttori a doppio elemento possono essere utilizzati in modo efficace anche con i rilevatori di difetti. I rilevatori di difetti digitali come quelli della serie EPOCH™ (EPOCH 650 e EPOCH 6LT) forniscono delle misure di spessore e una schermata della forma d'onda.

Procedura per la misura di corrosione mediante trasduttori a doppio elemento

I seguenti principi generali si applicano a tutte le misure di corrosione effettuate con i trasduttori a doppio elemento mediante un misuratore di spessori o un rilevatore di difetti portatile. Notare che, in tutti i casi, lo strumento deve essere tarato correttamente per la velocità della propagazione dell'onda sonora e l'offset dello zero, in conformità alla procedura descritta nel manuale d'uso dello strumento.

1. Scelta del trasduttore

Per qualunque sistema di misura a ultrasuoni (trasduttore combinato a misuratore di spessori o rilevatore di difetti) esiste uno spessore minimo del materiale al di sotto del quale non è possibile effettuare una misura valida. In genere questo valore minimo viene indicato nelle specifiche del fabbricante. All’aumentare della frequenza del trasduttore, il valore dello spessore minimo misurabile si riduce.

Nelle applicazioni per la corrosione, dove lo spessore minimo rimanente rappresenta in genere il parametro da misurare, è particolarmente importante conoscere l’intervallo specifico del trasduttore utilizzato. Se viene usato un trasduttore a doppio elemento per misurare una componente di spessore inferiore al valore minimo specifico per il quale è stato progettato, il misuratore può rilevare echi non validi e visualizzare letture di spessore errate per eccesso.

La tabella riportata di seguito contiene l'approssimativo spessore minimo misurabile nell'acciaio per i trasduttori standard usati con i misuratori 39DL PLUS e 45MG. Notare che questi numeri sono approssimativi. L’esatto valore minimo misurabile in una data applicazione dipende dalla velocità di propagazione dell’onda sonora nel materiale, dalle condizioni della superficie e dalla forma. Esso dovrebbe essere determinato dall’utente in maniera sperimentale.

Trasduttore | Diametro | Freq. | Connettore | Spessore minimo approssim. | Raggio minimo approssim. | Limite di temperatura* | ||||

in. | mm | MHZ | in. | mm | in. | mm | °F | °C | ||

D790, D790-SM | 0,434 | 11 | 5 | Diritto | 0,04 | 1 | 0,75 | 20 | Da -5 a 932 | Da -20 a 500 |

D791 | 0,434 | 11 | 5 | Angolo retto | 0,04 | 1 | 0,75 | 20 | Da -5 a 932 | Da -20 a 500 |

D791-RM | 0,434 | 11 | 5 | Angolo retto | 0,04 | 1 | 0,75 | 20 | Da -5 a 752 | Da -20 a 400 |

D792 | 0,283 | 7,2 | 10 | Diritto | 0,02 | 0,5 | 0,50 | 12,7 | Da 32 a 122 | Da 0 a 50 |

D793 | 0,283 | 7,2 | 10 | Angolo retto | 0,02 | 0,5 | 0,50 | 12,7 | Da 32 a 122 | Da 0 a 50 |

D7912 | 0,295 | 7,5 | 10 | Diritto | 0,02 | 0,5 | 0,50 | 12,7 | Da 32 a 122 | Da 0 a 50 |

D7913 | 0,295 | 7,5 | 10 | Angolo retto | 0,02 | 0,5 | 0,50 | 12,7 | Da 32 a 122 | Da 0 a 50 |

D794 | 0,283 | 7,2 | 5 | Diritto | 0,03 | 0,75 | 0,50 | 12,7 | Da 32 a 122 | Da 0 a 50 |

D797-SM | 0,900 | 22,9 | 2 | Diritto | 0,15 | 3,8 | 4,00 | 100 | Da -5 a 752 | Da -20 a 400 |

D797 | 0,900 | 22,9 | 2 | Angolo retto | 0,15 | 3,8 | 4,00 | 100 | Da -5 a 752 | Da -20 a 400 |

D798 | 0,282 | 7,2 | 7,5 | Angolo retto | 0,02 | 0,71 | 0,50 | 12,7 | Da -5 a 300 | Da -20 a 150 |

D799 | 0,434 | 11 | 5 | Angolo retto | 0,04 | 1 | 0,75 | 20 | Da -5 a 300 | Da -20 a 150 |

D7226 | 0,350 | 8,9 | 7,5 | Angolo retto | 0,02 | 0,71 | 0,50 | 12,7 | Da -5 a 300 | Da -20 a 150 |

D7906-SM | 0,434 | 11 | 5 | Diritto | 0,04 | 1 | 0,75 | 20 | Da 32 a 122 | Da 0 a 50 |

D7906-RM | 0,434 | 11 | 5 | Diritto | 0,04 | 1 | 0,75 | 20 | Da 32 a 122 | Da 0 a 50 |

D7908 | 0,283 | 2 | 7,5 | Diritto | 0,04 | 1 | 0,50 | 12,7 | Da 32 a 122 | Da 0 a 50 |

D7910 | 0,500 | 7 | 5 | Angolo retto | 0,04 | 1 | 1,00 | 25 | Da 32 a 122 | Da 0 a 50 |

MTD705 | 0,200 | 5,1 | 5 | Angolo retto | 0,04 | 1 | 0,50 | 12,7 | Da 32 a 122 | Da 0 a 50 |

*Potrebbero essere necessarie delle regolazioni del guadagno per ottenere delle misure precise per un valore uguale o inferiore al valore minimo specificato.

2. Condizione superficie

Residui di magnetite, ruggine, corrosione o sporco nella superficie esterna della componente da ispezionare può influenzare l'accoppiamento dell'energia sonora tra il trasduttore e il materiale da ispezionare. Per questo motivo, prima di effettuare la misura, è necessario effettuare una rimozione dei residui dalla componente da ispezionare mediante una spazzola di ferro o una lima.

In genere, è possibile effettuare delle misure di corrosione attraverso gli strati sottili di ruggine se è regolare e saldamente aderente al metallo sottostante. Per assicurare un accoppiamento ottimale, potrebbe essere necessario limare o pulire alcune superfici corrose o molto irregolari di componenti pressofuse. Inoltre potrebbe essere necessario rimuovere la vernice se è stata applicata su rivestimenti spessi o se si distacca dal metallo.

Mentre è spesso possibile effettuare delle misure standard di corrosione attraverso strati sottili di vernice, nell'ordine di alcuni millesimi di pollice o 0,1–0,2 mm), delle vernici spesse attenueranno i segnali o potrebbero creare dei falsi echi, richiedendo le tecniche speciali come le misure echo-to-echo o THRU-COAT™. Vaiolature gravi sulla superficie esterna di tubazioni o serbatoi possono rappresentare un problema.

In alcune superfici scabrose, l’uso di gel o grasso invece di un liquido accoppiante, contribuirà a trasmettere l’energia ultrasonora nel pezzo da misurare. In casi estremi, sarà necessario levigare o rettificare la superficie per renderla sufficientemente piana per permettere il completo contatto con l’estremità del trasduttore. Nelle applicazioni caratterizzate da vaiolature profonde nella parte esterna di tubazioni o serbatoi, è in genere necessario misurare lo spessore del metallo rimanente dalla base della vaiolatura della parete interna. Esistono delle sofisticate tecniche a ultrasuoni, che si avvalgono di trasduttori a immersione per la focalizzazione, in grado di effettuare misure direttamente dalla base della vaiolatura esterna alla parete interna, tuttavia questo non è in genere pratico per il lavoro sul campo.

La tecnica convenzionale consiste nel misurare lo spessore del metallo non interessato da vaiolatura, misurare meccanicamente la profondità della vaiolatura e sottrarre la profondità della vaiolatura dallo spessore della parete misurata. Altrimenti è possibile levigare o rettificare la superficie fino alla base della vaiolatura procedendo con una normale misura. Come in ogni applicazione complessa, procedere sperimentando sulle componenti da misurare rappresenta il miglior modo per determinare i limiti di una particolare combinazione misuratore-trasduttore su una data superficie.

3. Posizionamento e allineamento del trasduttore

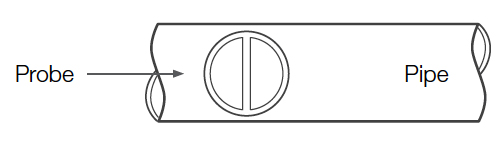

Per un accoppiamento sonoro ottimale, premere saldamente il trasduttore contro la superficie da ispezionare. Su superfici cilindriche di componenti di ridotte dimensioni, come le tubazioni, mantenere il trasduttore in modo che la barriera acustica, visibile dalla parte frontale della sonda, sia allineata perpendicolarmente con l'asse centrale della tubazione (vedere la seguente illustrazione).

Mentre per ottenere delle misure ottimali sia necessario esercitare una salda pressione nel trasduttore, non trascinare o ruotare mai il trasduttore su una superficie metallica irregolare. Questo produrrebbe dei graffi sulla parte frontale del trasduttore riducendone l'efficienza. Il modo più sicuro per muovere un trasduttore lungo una superficie irregolare consiste nel sollevarla e riposizionarla per ogni misura, senza strisciarla sulla componente da ispezionare.

Ricordarsi che un controllo a ultrasuoni, mediante il fascio a ultrasuoni del trasduttore, misura lo spessore solo in punto. Inoltre, in situazioni di corrosione, gli spessori della parete variano significativamente. Le procedure di ispezione in genere richiedono la realizzazione di un certo numero di misure in un'area definita definendo uno spessore minimo o medio.

Idealmente i dati dovrebbero essere acquisiti a incrementi inferiori a metà del diametro del trasduttore, in modo da assicurarsi che non venga omessa nessuna vaiolatura o nessuna variazione locale nello spessore della parete. Rimane a discrezione dell'utente definire uno schema appropriato per l'acquisizione dei dati in rapporto alle necessità di un'applicazione specifica.

È possibile che su alcune componenti da misurare, soggette significativamente a corrosione o vaiolatura, esistano aree dove non è possibile acquisire misure. Questo può succedere quando la superficie interna del materiale rimane così irregolare che l’energia ultrasonora viene dispersa invece di essere riflessa verso il trasduttore. L’assenza di una lettura di spessore può inoltre indicare l’acquisizione di uno spessore al di fuori dell’intervallo del trasduttore e dello strumento usati. Generalmente, l’incapacità di acquisire una lettura di spessore valida in un determinato punto di un campione da misurare può indicare la presenza di una parete particolarmente degradata. In questi casi potrebbe essere utile procedere con analisi attraverso altri sistemi.

4. Misure ad alta temperatura

È necessario trattare in maniera specifica l’effettuazione di misure di corrosione ad alta temperatura. Tenere in considerazione i seguenti aspetti:

Temperatura della superficie

Assicurarsi che la temperatura superficiale della componente da misurare non superi la temperatura massima del trasduttore e dell’accoppiante usati. Alcuni trasduttori a doppio elemento sono progettati per effettuare solo misure a temperatura ambiente.

Accoppiante

Usare un accoppiante adeguato alla temperatura con la quale si effettuano le misure. Tutti gli accoppianti per alte temperature evaporeranno ad una determinata temperatura lasciando un residuo solido attraverso il quale non è possibile trasmettere l’energia sonora. Di seguito vengono riportate le temperature massime consigliate per i nostri accoppianti:

Codice fabbricante

Descrizione

Volume

Applicazione

B2

Glicerina

0,06 litri

Per un uso generico, più viscoso e con un'alta impedenza acustica, rendendolo preferibile per superfici irregolari. Per un uso a temperatura ambiente.

D12

Tipo di gel

0,35 litri

Per superfici irregolari, verticali o aeree. Per un uso a temperatura ambiente.

H-2

Alta temperatura

0,06 litri

Intervallo di temperatura da -18 °C a 400 °C in molte applicazioni per ambienti esterni quando vengono usate per la procedura consigliata dal produttore.*

I-2

Alta temperatura

0,06 litri

Intervallo di temperatura da 371 °C a 538 °C; per maggiori informazioni riferirsi alla scheda di sicurezza.*

*In genere le applicazioni relative alla misura di spessori e difetti mediante UT impiegano degli strati sottili di accoppiante in ambiente esterno, dove le ridotte quantità di gas formate possono dissolversi velocemente. Tuttavia, se un'improbabile auto-combustione del gas formato dall'accoppiante rappresenta un considerevole rischio, questo accoppiante non dovrebbe essere impiegato ad una temperatura di auto-combustione superiore a quella riportata nella scheda di sicurezza.

Velocità di misura

Effettuare le misure velocemente e permettere al corpo del trasduttore di raffreddarsi tra una misura e l’altra. I trasduttori a doppio elemento per alte temperature possiedono delle linee di ritardo costituite di un materiale termo-resistente. Tuttavia, con un’esposizione continua ad altissime temperature, la parte interna del trasduttore si scalderà a un punto tale da compromettere le giunzioni, danneggiando irreparabilmente il trasduttore. La funzione Freeze dello strumento è utile per acquisire una misura durante le ispezioni che richiedono un breve contatto superficiale.

Velocità dell'onda sonora nel materiale e offset zero del trasduttore

Ricordarsi che la velocità di propagazione dell’onda sonora nel materiale e l'offset dello zero del trasduttore cambieranno in funzione della temperatura. Per ottenere la massima precisione con temperature elevate, la taratura della velocità dovrebbe essere eseguita mediante il blocco di taratura di spessore noto riscaldato alla stessa temperatura alla quale viene presa la misura.

In alternativa, i misuratori avanzati come gli strumenti 39DL PLUS forniscono un software che può essere programmato per compensare automaticamente la velocità di propagazione dell'onda sonora in base alle variazioni delle temperature note. Tutti i nostri misuratori di corrosione possiedono una funzione automatica di taratura dello zero che può essere utilizzato per regolare la configurazione dello zero a alte temperature. Per maggiori informazioni riferirsi al manuale d'uso.

Per altri misuratori e rilevatori di difetti, riferirsi ai rispettivi manuali d'uso per le informazioni relative alle modalità di compensazione della deviazione dello zero a alte temperature. Inoltre, è necessario frequentemente aumentare il guadagno quando si effettuano delle misure a temperature elevate. Tutti i nostri misuratori di corrosione integrano una funzione di Regolazione del guadagno o di Incremento del guadagno ottimale per questo tipo di operazioni.

5. Misuratori e rilevatori di difetti

Un misuratore di corrosione a ultrasuoni è progettato per rilevare e misurare gli echi riflessi dalla parete interna di una componente da ispezionare. È possibile che discontinuità nel materiale come i difetti, le cricche, le cavità o le laminazioni possano produrre echi di sufficiente ampiezza, in modo che il misuratore mostri delle insolite misure a valore basso, in una particolare area della componente da ispezionare.

Notare che un misuratore della corrosione non è concepito per il rilevamento di difetti o cricche. Pertanto non può ritenersi affidabile per rilevare delle discontinuità del materiale. Una valutazione ottimale delle discontinuità del materiale richiede un rilevatore di difetti a ultrasuoni, come l'EPOCH 6LT o l'EPOCH 650, usato da un operatore adeguatamente formato. In generale, le misure insolite, acquisite da un misuratore di corrosione, meritano un'analisi più approfondita.