Il carburo di silicio (SiC) è un materiale importante nel settore dei semiconduttori, visto che viene usato nei circuiti moderni per le sue caratteristiche tecniche e proprietà fisiche. I dispositivi in SiC stanno rivoluzionando l'elettronica di potenza in diverse industrie, assicurando una maggiore efficienza, densità di potenza e affidabilità in applicazioni come i veicoli elettrici, i sistemi di energia rinnovabile e i sistemi di motorizzazione industriale.

In questa nota applicativa viene illustrato come EEMCO, un produttore di materiali SiC, ha semplificato il suo processo di analisi delle immagini per i wafer di SiC sottoposti completamente a etching attraverso una collaborazione con Evident. Di conseguenza, il nostro software personalizzato dotato di funzionalità di machine learning ha permesso di migliorare la precisione e l'efficienza del rilevamento e della

caratterizzazione dei difetti nei wafer. Scopri di più su questa innovazione e sul suo impatto in diversi settori.

Applicazioni di dispositivi SiC

I dispositivi SiC trovano applicazione in tre settori principali: automobilistico, elettronica di alta potenza e energie rinnovabili.

1. Settore automobilistico

La domanda di motori elettrici nei veicoli automobilistici è aumentata rapidamente. Con una quota di mercato maggiore del 60%, i motori elettrici rappresentano una componente significativa del settore dei dispositivi elettronici di alta potenza.1 Questo ha incrementato la domanda di semiconduttori di potenza altamente efficienti per un utilizzo nei veicoli elettrici e ibridi (EV/HEV).

Questa applicazione induce a preferire l'utilizzo di semiconduttori di potenza basati su SiC, visto che possiedono dei netti vantaggi rispetto alle convenzionali componenti basate su Si. La maggiore efficienza e densità di potenza assicurate dal SiC assicurano: maggiori distanze percorse, dimensioni più compatte del sistema e tempi di ricarica più veloci. Le tipiche applicazioni includono degli inverter ad alta efficienza, dell'elettronica di ricarica integrata, dei convertitori di potenza e dei convertitori CC/CC.

Uno dei criteri essenziali per un uso economico di singoli cristalli di SiC rappresenta la minore densità di difetti possibile in un singolo cristallo, associata al wafer di cristalli di dimensioni maggiori (attualmente un wafer ha dimensioni standard di 6 in. [15,24 cm]; prossimamente saranno prodotti wafer da 8 in. [20,32 cm]) Questo richiede la padronanza della tecnologia di sviluppo di cristalli complessi come quella fornita da EEMCO.

2. Elettronica di alta potenza

Numerosi tipi di applicazioni industriali sono indotte da esigenze relative a sistemi di alimentazione ausiliari. Queste applicazioni in genere includono sistemi di azionamento di motori, inverter e apparecchiature di produzione industriale (es: sistemi robotici).

Attraverso le sue proprietà eccezionali, il carburo di silicio supporta fortemente i miglioramenti in termini di efficienza, affidabilità e prestazioni energetiche di questi sistemi. 5 I tipici dispositivi che si avvalgono della tecnologia basata su SiC spaziano dai diodi Schottky (denominati anche diodi a barriera Schottky o SBD) a JFET (junction-gate field-effect transistor - transistor a effetto di campo a giunzione) e MOSFET (metal-oxide semiconductor field-effect transistor - transistor a effetto di campo metallo-ossido-semiconduttore).

In effetto gli SBD di SiC sono ampiamente usati in moduli di potenza IGBT (insulated gate bipolar transistor - transistor bipolare a gate isolato) e circuiti PFC (power factor correction - correzione del fattore di potenza). Il SiC non si limita ad aumentare l'efficienza e ridurre i requisiti di raffreddamento in queste applicazioni. Infatti semplifica anche la struttura dei dispositivi, riducendo il numero di componenti passivi e consentendo la semplificazione delle strutture, senza penalizzare le prestazioni. Queste caratteristiche sono inoltre utili nel settore IT, particolarmente nei data center.

3. Energie rinnovabili

L'energia solare, l'energia eolica e l'accumulo di energie rinnovabili sono settori nei quali si assiste a uno sviluppo considerevole. Il settore dell'energia rinnovabile sta bilanciando la fornitura e la domanda in modo efficace ed efficiente. Sebbene per molti anni l'energia rinnovabile ha rappresentato un'applicazione preferenziale per i prodotti di SiC, l'attuale clima e le crisi energetiche hanno incrementato ulteriormente la domanda di fonti energetiche alternative.

Le comuni applicazioni riguardano i dispositivi di potenza elettronici a lata efficienza come gli inverter e i convertitori di potenza, oltre ai componenti essenziali per la conversione della potenza e i sistemi di accumulo dell'energia. La tipica perdita di carica per tali dispositivi è compresa tra il 6% e il 9%, potendola ridurre significativamente applicando la tecnologia SiC.1 La tecnologia dei dispositivi basati su SiC inoltre riduce la necessità di utilizzare

strutture complesse di circuiti, richiedendo complessivamente un numero inferiore di componenti.

Controllo e monitoraggio della qualità dei prodotti finali di wafer di SiC

Con la necessità di impiegare in numerosi settori la tecnologia di dispositivi basati su SiC, i produttori di SiC si stanno concentrando su innovazione, qualità e efficienza nell'ambito dei propri processi di produzione. Un esempio è rappresentato da EEMCO (Ebner European Mono Crystal Operation), una start up scorporata da EBNER nel 2020.

"EEMCO è la prima azienda indipendente in Europa per la produzione di massa di substrati SiC da 200 mm per l'industria dei semiconduttori", spiega Mirko Löhmann, responsabile dell'ingegneria dei processi in EEMCO.

Potendo contare sui propri 12 anni di esperienza nell'ambito della Ricerca e Sviluppo della progettazione e produzione di apparecchiature per la realizzazione di cristalli, l'azienda austriaca sviluppa dei forni dedicati per i processi di produzione di singoli cristalli di 4H SiC e si sta orientando verso boule e wafer da 200 mm.

Nel proprio stabilimento di Leonding in Austria il team di esperti internazionali di EEMCO sviluppano dei singoli cristalli di SiC per l'industria dei semiconduttori.

"Questi cristalli sono usati in applicazioni a alta potenza, specialmente nei settori automobilistico, industriale e delle energie rinnovabili" afferma Sebastian Hofer, il quale supervisiona l'ingegneria dei difetti presso EEMCO.

EEMCO gestisce un numero crescente di forni dove i singoli cristalli di SiC vengono sviluppati mediante un processo PVT (trasporto fisico di vapore), formando un singolo cristallo con una fase di vapore SiC.

"Il nostro obiettivo è quello di realizzare dei prodotti strategici a alta tecnologia in qualità di prima azienda indipendente europea a produrre questi tipi di cristalli SiC, offrendo un'alternativa di alta qualità alla dipendenza da fornitori americani o cinesi", afferma Sebastan Hofer. Mirko Löhmann aggiunge: "Come prodotto sostenibile in grado di risparmiare energia, il SiC contribuisce anche significativamente alla riduzione della CO2 per diversi settori e prodotti per consumatori finali".

Specializzandosi in wafer da 150 e 200 mm di alta qualità, EEMCO può contare su forni di proprietà e tecnologie di processo. "Negli ultimi due anni abbiamo registrato oltre 30 brevetti correlati alle apparecchiature e ai processi di sviluppo dei cristalli SiC. La nostra strategia è quella di sviluppare singoli cristalli di SiC da 150 e 200 mm per la generale produzione e fornitura di cilindri di silicio, con un'attenzione particolare ai clienti europei", spiega Sebastan Hofer.

Per controllare e monitorare il processo produttivo e la qualità finale dei prodotti, è necessaria una completa analisi ottica dei wafer di SiC di diametro di 150 e 200 mm. Questo processo presenta due aspetti complessi:

- Imaging a alta risoluzione: L'acquisizione di immagini a alta risoluzione (1-2 μm/pixel) dell'intero wafer necessita tempo e produce gigabyte di dati per wafer.

- Rilevamento delle dislocazioni: La classica analisi delle particelle è insufficiente per il rilevamento di dislocazioni raggruppate e sovrapposte. Una semplice segmentazione basate su soglie risulta limitata in termini di precisione per ottenere dei risultati significativi.

"Abbiamo bisogno di acquisire e analizzare dei completi wafer di SiC sottoposti a etching", afferma Mirko Löhmann. "Abbiamo collaborato con il team delle Soluzioni Personalizzate di ETCE (Evident Technology Center Europe) per sviluppare una soluzione basata sul software PRECiV™, la piattaforma di imaging industriale Evident che utilizziamo nei nostri laboratori", continua Mirko Löhmann. Questa collaborazione

si avvale del machine learning per migliorare la caratterizzazione su completi wafer di SiC sottoposti a etching.

Definizione di una soluzione personalizzata per l'analisi ottica di grandi wafer di SiC

Norbert Radomski e Sergej Bock, possessori del titolo di dottorato di ricerca e responsabili delle soluzioni per il CSG (Customized Solutions Group) dell'ETCE (Evident Technology Center Europe), spiegano i vantaggi di questa soluzione di ispezione di wafer personalizzati.

"Con l'acquisizione e l'analisi di completi wafer di SiC sottoposti a etching, abbiamo ampliato la nostra gamma di soluzioni per l'ispezione di wafer.2, 3 Adesso possiamo acquisire e analizzare completi wafer in carburo di silicio sottoposti a etching da 6 in. e 8 in.", afferma Norbert Radmoski. Sergej Bock aggiunge:"La soluzione utilizza il machine learning per migliorare la caratterizzazione dei difetti. Inoltre l'analisi è eseguita in parallelo con l'acquisizione dei dati per migliorare l'efficienza".

Questa soluzione di ispezione è importante per identificare e caratterizzare i difetti che possono verificarsi durante i processi di sviluppo dei cristalli di SiC.

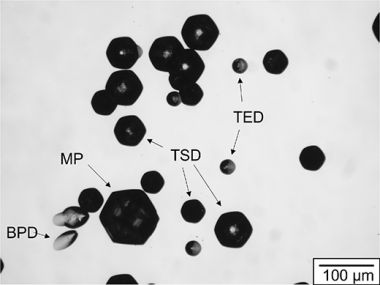

I cristalli di SiC vengono sviluppati mediante un metodo PVT (trasporto fisico di vapore), nel quale un singolo cristallo viene sviluppato in una fase di vapore SiC. Il controllo delle sollecitazioni del cristallo durante il processo di sviluppo è fondamentale per minimizzare l'estensione delle densità dei difetti come MP (micropipes - micropori), BPD (basal plane dislocations - dislocazioni su piano basale), TSD (threading edge dislocations - dislocazioni a vite), e TED (threading edge dislocations - dislocazioni su bordo). 4 Questi difetti influenzano le proprietà elettriche dei wafer SiC. Il metodo con etching di KOH a fusione rappresenta un metodo efficace per caratterizzare le dislocazioni in SiC.5

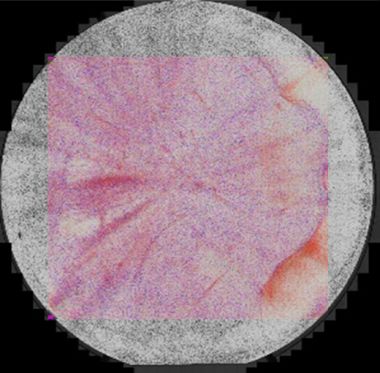

Come esempio, la Figura 1 mostra diversi tipi di difetti su un wafer SiC sottoposto a etching come un MP, un BPD, un TSD e un TED.

Figura 1. Immagine al microscopio di difetti tipici su un wafer di SiC sottoposto a etching con KOH.6 Fonte dell'immagine: MDPI.

La richiesta di EEMCO sottoposta a Evident: Per controllare e monitorare il processo di produzione e la qualità del prodotto finale, deve essere eseguita una completa analisi ottica del completo wafer di SiC con diametro di 6 in. e 8 in.

Questa rappresenta una sostanziale sfida, afferma Norbert Radomski: "Innanzitutto sono necessarie delle immagini a alta risoluzione (1–2 µm/pixel) dell'intero wafer, richiedendo tempo e generando gigabyte (GB) di dati per wafer. Inoltre il rilevamento delle dislocazioni non è possibile eseguirlo con la classica analisi delle particelle. Le dislocazioni tendono a raggrupparsi e a sovrapporsi, pertanto una semplice segmentazione basata su soglie non è sufficientemente precisa per fornire dei risultati significativi".

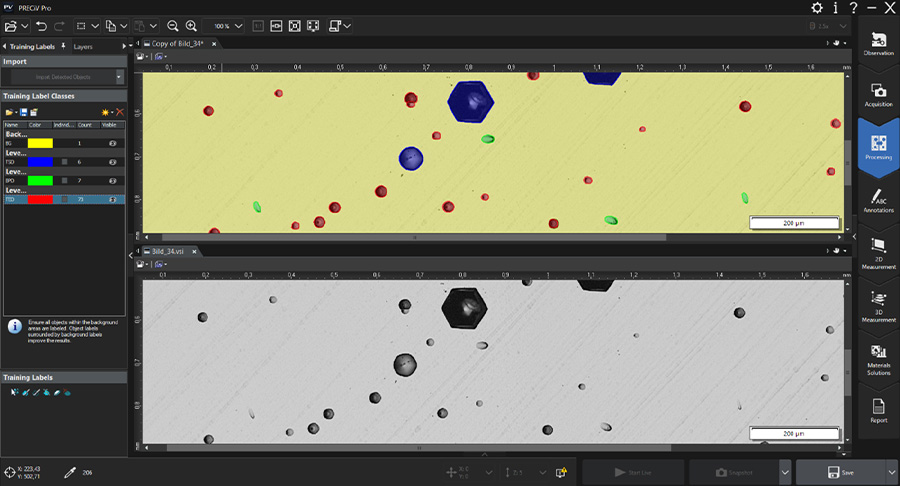

L'applicazione di soglie non permette il rilevamento di strutture specifiche nelle immagini. Invece permette di rilevare contemporaneamente diversi oggetti senza distinguerli uno dall'altro7, in base a una scala di grigi predefinita o dei valori dell'intensità RGB. Sergej Bock afferma: "Invece il machine learning forma delle regole per il rilevamento degli oggetti in base a diversi esempi di oggetti di interesse rappresentativi". La valutazione automatizzata basata su reti neurali artificiali deep che hanno imparato a classificare le aree di immagini indipendentemente dai valori delle soglie definiti precedentemente nell'immagine, rendono l'analisi dell'immagine più facile e precisa.7

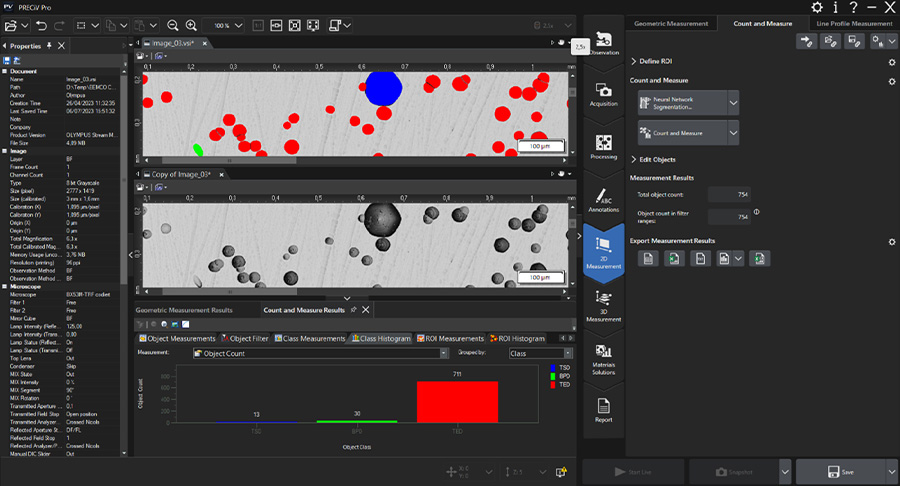

Il team di soluzioni personalizzate ha dimostrato che un approccio con segmentazione utilizzando un'appropriata rete neurale addestrata (vedi Figura 2) può essere usata per separare automaticamente delle dislocazioni raggruppate e sovrapposte (vedi Figura 3), ottenendo un'adeguata analisi della densità dei difetti.

Figura 2. Screenshot di training label di dislocazione (parte superiore) a un'immagine in campo chiaro di un wafer di SiC sottoposto a etching (risoluzione dell'immagine: 1,095 µm/pixel).

Figura 3. Screenshot di dislocazioni rilevate mediante segmentazione di rete neurale (parte superiore) e un'immagine in campo chiaro di un wafer di SiC sottoposto a etching (risoluzione dell'immagine: 1,095 µm/pixel). Notare che le dislocazioni raggruppate e sovrapposte sono separate.

Tuttavia notare che sia l'addestramento che l'esecuzione della rete neurale richiede una considerevole potenza di calcolo, fornita in genere da centinaia di migliaia di core CUDA (Compute Unified Device Architecture) e di una scheda grafica NVIDIA compatibile con CUDA.

"Un'immagine totale di un wafer di 6 in. acquisito con una risoluzione di 1,095 µm/pixel è costituito da circa 4 000 singole immagini ed ha una dimensione di circa 25 GB. Il calcolo di una segmentazione attraverso una rete neurale nell'immagine intera necessiterebbe alcune ore, anche con una scheda grafica all'avanguardia", spiega Sergej Bock.

Pertanto, visto che il criterio qualitativo di un wafer di SiC è rappresentato dalla densità delle dislocazioni per l'area, l'approccio della soluzione personalizzata è quello di suddividere il processo in un metodo di acquisizione e un metodo di analisi mediante due computer per un'operatività parallela. Questo permette di raddoppiare la produttività migliorando l'efficienza.

Norbert Radomski spiega la soluzione personalizzata in termini generali: "L'immagine dell'intero wafer ottenuta dal sistema di acquisizione viene registrata in una posizione predefinita. Un file di stato indica se l'immagine è completa e può essere analizzata con la soluzione di analisi di wafer per difetti basata su una rete neurale. Con la soluzione di analisi di wafer, l'immagine del wafer più ampia viene suddivisa in parti di immagini più piccole di dimensioni definite e ad ogni parte di immagine viene applicato un processo di analisi in batch con una segmentazione di rete neurale. Il calcolo su parti di immagini più piccole migliora l'efficienza. Il risultato inoltre fornisce un numero di densità di dislocazione per singola area di parte di immagine. Visto che le posizioni delle parti di immagini nel wafer sono note, il risultato è sostanzialmente una mappa delle densità dell'intero wafer".

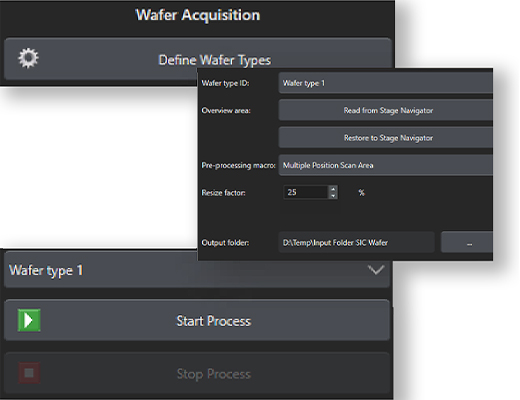

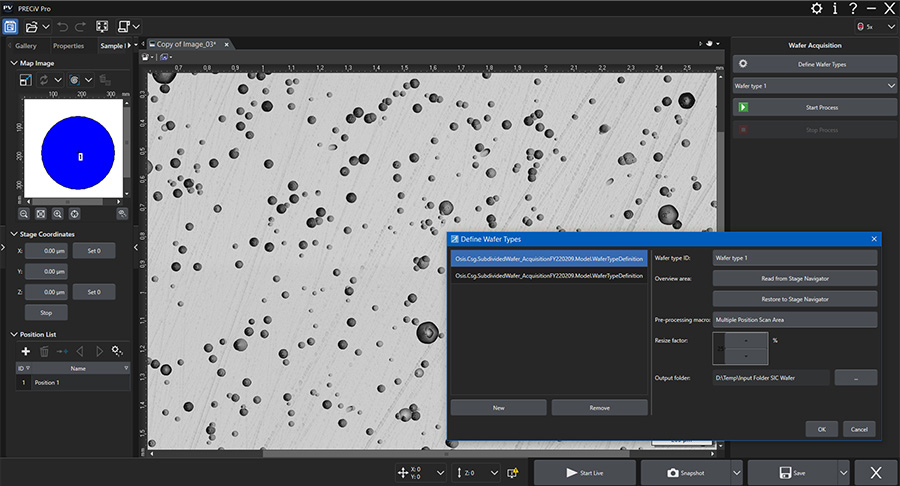

Adesso è possibile prendere in considerazione il flusso di lavoro delle soluzioni personalizzate, il quale inizia con l'acquisizione dei wafer (vedi Figura 4).

Figura 4. Screenshot della soluzione di acquisizione dei wafer con illustrazione della finestra di dialogo di definizione del processo per Definisci i Tipi di Wafer.

Di seguito sono riportate le operazioni per acquisire un ampio panorama di immagini dell'intero wafer SiC (vedi Figura 5). Il file di immagini risultante (nostro formato VSI proprietario) viene quindi usato nel flusso di lavoro di analisi.

Flusso di lavoro di acquisizione di wafer di SiC

Figura 5. Flusso di lavoro di acquisizione personalizzata per l'ispezione di wafer di SiC. | Definisce tipi di wafer:

Elenco a tendina: Seleziona le predefinite istruzioni di acquisizione dall'ID del tipo di wafer.Avvio processo: Avvia il predefinito processo di acquisizione. Si apre una finestra di dialogo per definire l'ID del prodotto e il numero di misure (sarà incrementato automaticamente). In seguito il software calcola automaticamente la correzione Z del piano inclinato nei valori Z in base alle tre posizioni del tavolino. I valori Z sono determinati dall'autofocus.

Arresto scanner: Arresta il processo di acquisizione. |

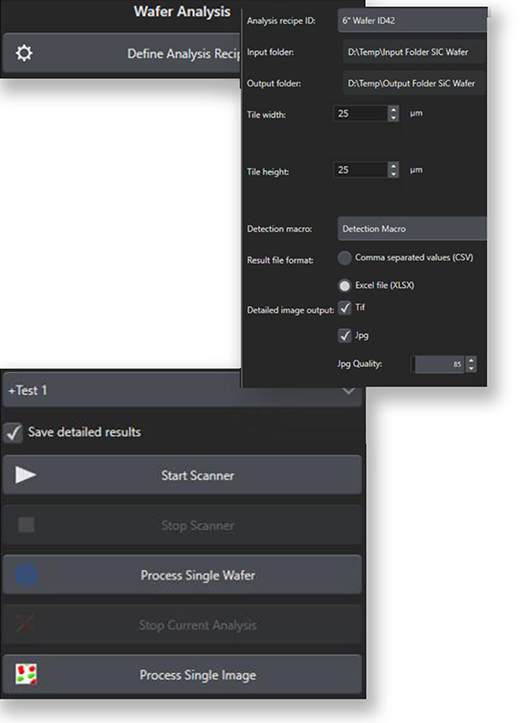

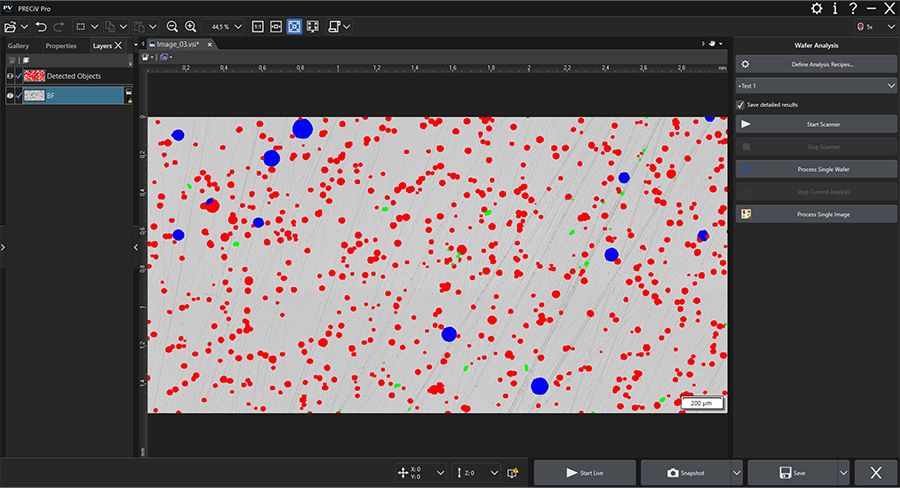

Con la soluzione di analisi di wafer, l'immagine del wafer più ampia viene suddivisa in parti di immagini più piccole e una macro predefinita (in questo caso al soluzione "Conteggio e misura" con segmentazione della rete neurale) viene applicata a un processo in batch su ogni parte di immagine (vedi Figura 6).

Figura 6. Screenshot della soluzione di acquisizione dei wafer con illustrazione della finestra di dialogo di definizione del processo per Definisci le istruzioni di Analisi.

Flusso di lavoro di analisi di wafer di SiC

Figura 7. Flusso di lavoro di analisi personalizzato per l'ispezione di wafer di SiC | Definisci istruzioni di analisi:

Elenco a tendina: Selezione di istruzioni di analisi predefinite.Avvio scanner: Controlla la cartella di input per i file VSI con il file di stato associato indicando lo stato delle immagini come sono state acquisite (pronto per l'elaborazione). Avvia il processo del batch (immagine suddivisa in parti di e esegue l'analisi).Arresto scanner: Arresta la funzione dello scanner.Elaborazione singolo wafer: Seleziona una singola immagine VSI per l'elaborazione.Arresta analisi corrente: Arresta l'analisi in esecuzione.

Elabora singola immagine: Seleziona una singola immagine TIF per l'elaborazione. |

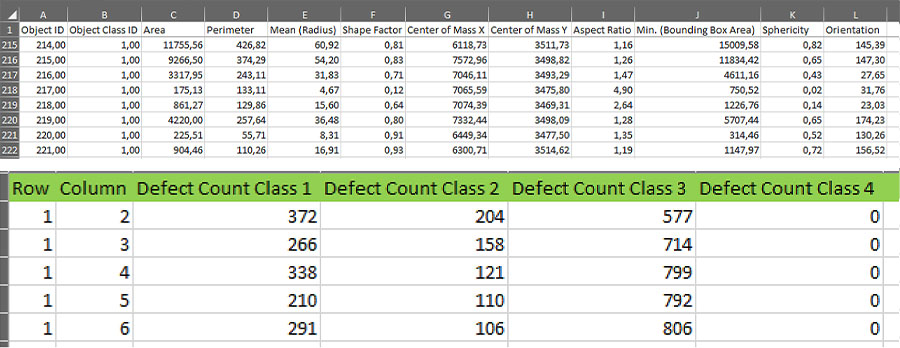

Risultati di ispezione del wafer di SiC

I risultati possono essere esportati come file CSV o XLSX per fornire dati per parti di immagini con singole informazioni sui difetti rilevati (Figura 8, immagine in alto) o come tabella di sintesi con le classi dei difetti per parte di immagine (Figura 8, immagine in basso). La prima scheda include un'immagine per parte di immagine, insieme agli ID degli oggetti (difetti identificati) e il loro centro di massa in direzione X, il centro di massa in direzione Y e diversi valori descrittivi per le relative forme, come la sfericità e l'orientazione.

Il file di sintesi mostra gli ID delle righe e colonne di tutte le parti di immagini e dei singoli numeri di difetti per classe. Ogni classe rappresenta uno specifico tipo di difetto (vedi Figura 1 per gli esempi). Infine il software fornisce un'immagine panoramica del wafer di SiC (Figura 9) come TIF con uno strato di rilevamento che mostra un codice cromatico per ogni classe di difetti. A fini di documentazione è anche possibile utilizzare un'immagine JPEG compressa con

sovraimpressioni di rilevamento integrate. La combinazione di questi dati e immagini organizzati permettono un'efficiente analisi dei difetti sull'intero wafer.

Figura 8. I risultati di ispezione di wafer SiC esportati come CSV o XLSX forniscono informazioni sui difetti, incluse il loro numero per classe, la forma e altri parametri.

Figura 9. Immagine panoramica dell'intero wafer di SiC

Conclusioni

La collaborazione tra EEMCO e Evident nella semplificazione dei processi di acquisizione e analisi di immagini per wafer di SiC sottoposti a etching evidenzia il nostro impegno rivolto all'innovazione e alla qualità nella produzione di componenti di SiC. Attraverso software personalizzati e machine learning, la caratterizzazione di difetti per i wafer di SiC è migliorata significativamente, spianando la strada per il miglioramento della qualità e delle prestazioni per diverse applicazioni. Visto che la domanda di dispositivi basati su SiC continua a crescere, questo sforzo collaborativo dimostra l'impegno del settore nel superare le sfide tecnologiche in evoluzione e avanzare nell'epoca delle componenti elettroniche sostenibili a alte prestazioni.

Riferimenti

- “EEMCO Applications.” 2021. EEMCO.

- Bock S. and Radomski N. 2022. “Optimizing Wafer Inspection with Advanced Microscopy and Image Analysis.” Electronics Today.

- Bock S. 2023 “Optimize Your Wafer Inspection Microscope and Workflow.” Evident InSight Blog.

- Seldrum T. “Short Overview Etch Pits: High Quality 150 mm SiC Substrates for Power Electronics Application.” Power Electronics Europe. Issue 4.

- Wang et al. 2021. “Micropipes in SiC Single Crystal Observed by Molten KOH Etching” Materials. 14(19), 5890.

- Ou et al. 2023 “Novel Photonic Applications of Silicon Carbide.” Materials. 16(3), 1014.

- Janovsky A. 2023. “The Potential of AI-Based Image Analysis in Metallography and Materialography.” Evident InSight Blog.