Sintesi

Questo articolo descrive i vantaggi dei controlli non distruttivi nelle analisi localizzate di leghe. L'utilità degli analizzatori portatili XRF, noti anche come analizzatori per l'Identificazione Positiva dei Materiali (PMI), o degli analizzatori di leghe XRF, è descritta in termini pratici che possono essere applicati direttamente alle ispezioni PMI. Oltre a una panoramica generale sulla tecnologia e alle relative comuni applicazioni, vengono riportati i recenti progressi di rilievo, determinando l'impatto diretto sui controlli PMI delle leghe. Il notevole miglioramento delle componenti hardware e software si traduce in un aumento significativo della velocità, in un intervallo elementare più ampio e in un incremento di precisione sui controlli in campo delle leghe. È possibile menzionare specificatamente le seguenti innovazioni: una performance di rilevamento 10 volte maggiore, una sensibilità potenziata da 5 a 50 volte per la maggior parte degli elementi, un'inedita capacità di analisi degli elementi leggeri (es. Mg, Al, Si P e S), un controllo ad elevata temperatura di sistemi in servizio, una capacità di collimazione dei fasci per un'analisi all'avanguardia delle saldature .

1 Introduzione

Per i fornitori di componenti industriali o per l'operatività degli impianti industriali sono fondamentali gli aspetti concernenti le ispezioni PMI e la verifica dei materiali. Sebbene gli aspetti relativi alla resistenza alla corrosione, alla tolleranza alla temperatura e alle caratteristiche meccaniche risultino importanti, le leghe vengono identificate in base alla qualità di lega. Un'erronea identificazione del materiale potrebbe provocare un cedimento strutturale delle componenti. Le conseguenze negative di un cedimento strutturale implicano un tempo di inattività, delle riparazioni, delle sostituzioni, una perdita di materiale, un potenziale impatto ambientale, un rischio di incendio e una contaminazione del lotto.

Un analizzatore XRF portatile è in grado, in modo veloce, di adottare una tecnica di controllo non distruttivo per misurare la composizione delle leghe, di confermare le qualità di lega e di eseguire ispezioni PMI. Che si tratti di produzione di componenti, di ricevimento di materiali in lega, di semplice verifica di conferma di sistemi in servizio o di installazione di tubazioni, valvole o altri elementi critici, gli analizzatori XRF portatili assicurano una conferma veloce e definitiva di materiali. Gli operatori di analizzatori PMI possono velocemente determinare erronee identificazioni di materiali, migliorare i processi di controllo dei materiali e beneficiare di un rapido ritorno dell'investimento.

1.1 Elementi di base degli analizzatori XRF portatili

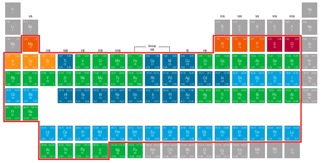

La maggior parte delle composizioni di leghe ricadono nell'intervallo di elementi rilevabili dagli analizzatori XRF portatili (Figura 1). I campioni di lega, grazie alla loro omogeneità e alla predominante presenza di elementi reattivi, risultano ideali per le analisi XRF.

Figura 1 Elementi rilevabili con XRF - Dal Mg all'U

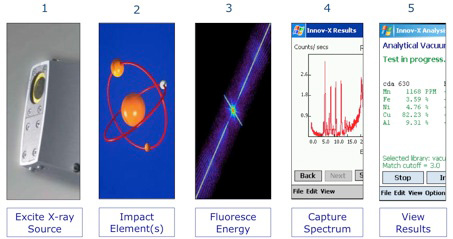

Esistono tre elementi fondamentali per l'applicazione di un sistema XRF (Figura 2):

- Una fonte di raggi X per l'eccitazione del campione (ionizzazione) - Fase 1, 2 e 3;

- L'acquisizione delle caratteristiche dei raggi X emessi (fotoni) dal materiale di analisi eccitato (ionizzato) - fase 4;

- Elaborazione di queste caratteristiche spettrali in termini di composizione del campione e identificazione della qualità di lega - fase 5.

Figura 2 Le fasi delle analisi XRF

Visto che la tecnologia XRF permette una misura in prossimità della superficie (~10 micron di profondità per campione di lega), le superfici verniciate, rivestite, corrose o punzonate possono richiedere un trattamento preparativo o di smerigliatura. Attualmente solamente gli elementi più pesanti del sodio (Na) possono essere testati mediante gli analizzatori XRF portatili. Non è attualmente possibile eseguire misure dirette del carbonio, berillio, boro o litio.

Tuttavia, nonostante questi limiti, la tecnologia XRF permette di effettuare velocemente (un paio di secondi per la maggior parte elle leghe) dei controlli non distruttivi direttamente in campo. La struttura resistente, di qualità industriale, è progettata per applicazioni ad elevate temperature, per ambenti interni e per ambienti esterni. Mentre una totale certificazione metallurgica non è possibile, gli analizzatori PMI portatili sono in grado di misurare il 99,5+% della maggior parte di leghe industriali. Per verificare una qualità di lega è sufficiente confrontarla con altre qualità di leghe. In genere questo risultato è facilmente conseguibile. Qualità di lega che sono per il 99% identiche come l'SS-303, SS-304, SS-321 e SS-347 o la cromo 9 e la cromo 9 + V vengono facilmente classificate mediante delle differenze specifiche di qualità di lega visibili attraverso gli analizzatori XRF portatili. Queste differenze possono raggiungere un valore minimo dello 0,05%.

Contrariamente ai laboratori di analisi dove i costi per gli utenti, in termini economici e di tempo di spostamento, si ripetono per ogni analisi effettuata, nel caso degli analizzatori XRF portatili la maggior parte dei costi da sostenere si riferiscono solamente all'acquisto dell'analizzatore. Una volta che l'analizzatore XRF per analisi PMI viene acquistato, ogni analisi si limita a un'operazione di un paio di secondi consistente nel puntamento dell'analizzatore e nell'attivazione dell'analisi. Visto che il costo per analisi è trascurabile si ha il vantaggio di poter realizzare delle analisi anche in misura ridondante.

L'ispezione PMI viene eseguita in fase di ricevimento della merce per verificare i materiali in ingresso. Procedere nuovamente all'analisi al momento dell'uso o dell'installazione del materiale per rilevare qualunque errore di manipolazione. Per esempio un filo metallico da saldatura, se riposto o prelevato dal contenitore sbagliato, può essere verificato come corretto o erroneo in solo un paio di secondi. Effettuare in seguito una nuova analisi delle componenti installate in servizio o nella fase finale di QC prima della spedizione.

Una sola analisi al momento del ricevimento non è in grado di identificare errori commessi nella fase produttiva o di installazione. L'obiettivo di analisi del materiale non si riduce solamente a confermare la correttezza del materiale ma serve anche a rettificare i processi che possono generare errori. L'analisi ridondante mediante un analizzatore PMI è la maniera più veloce e semplice per identificare e eliminare errori di attribuzione dei materiali.

Comparsi negli anni ottanta, gli analizzatori XRF portatili erano ottimali per l'analisi di acciai inossidabili, acciai al cromo-molibdeno, leghe al nichel e leghe al cobalto. Gli acciai basso legati e le qualità di lega al rame e al titanio erano oggetto di analisi XRF in maniera più limitata, in quanto l'identificazione di numerose tra queste qualità di lega dipende dalla capacità di misura degli elementi leggeri come alluminio, silicio, zolfo e fosforo. Le qualità di lega all'alluminio venivano analizzate molto raramente. La misura diretta del magnesio, alluminio e silicio a livelli inferiori allo 0,5% è essenziale per effettuare analisi significative dell'alluminio. La tabella 1, sotto riportata, contiene i comuni Limiti di rilevamento (LOD) per i principali elementi di analisi XRF di leghe in base alla "tecnologia/linea temporale".

Tabella 1, Selezionato, LOD approssimativo in funzione del tempo (tecnologia) nelle leghe di ferro

| Anni 1980 e 1990 | Anni 2000 | Anni 2010 | |

| Rilevatore | Ioduro di Hg e SiPin | SiPin | Rilevatore SDD |

| Risoluzione/Velocità di conteggio | 500-1000eV/1k-2K cps | 250 eV/4000 cps | 160 eV/100k cps |

| Fonte | Isotopo | Tubo ai raggi X | Tubo ai raggi X |

| Mg - Magnesio (in Al) | Non rilevabile | >2% con spurgo* | 0.200% |

| Al - Alluminio | Non rilevabile | Marginale con spurgo | 0.200% |

| Si - Silicio | Non rilevabile | Marginale con spurgo | 0.050% |

| P - Fosforo | Non rilevabile | Marginale con spurgo | 0.014% |

| S - Zolfo | Non rilevabile | Marginale con spurgo | 0.01% |

| Ti - Titanio | 1% e superiore | 0.20% | 0.008% |

| V - Vanadio | 1% e superiore | 0.20% | 0.008% |

| Cr - Cromo | 0,50% e superiore | 0.05% | 0.008% |

| Ni - Nichel | 0,50% e superiore | 0.20% | 0.009% |

| Cu - Rame | 0,50% e superiore | 0.20% | 0.006% |

| Mo - Molibdeno | 0,20% e superiore | 0.05% | 0.002% |

2 Recenti progressi per gli analizzatori PMI portatili

Come illustrato nella precedente Tabella 1, negli ultimi due anni sono stati raggiunti dei significativi miglioramenti per i limiti di rilevamento. I limiti di rilevamento, la precisione e la durata di analisi sono determinati dal medesimo fattore di analisi: la velocità di conteggio netta. La combinazione di una fonte più efficiente, una velocità di conteggio del rilevatore 10 volte maggiore e una componentistica elettronica migliorata, si traduce nella possibilità di analizzare elementi a livelli inferiori e in modo più veloce rispetto agli anni 1980 e 1990. Tra i numerosi miglioramenti è possibile citare:

2.1 Tubo ai raggi x monoblocco

Struttura del tubo a raggi X mono-blocco:

- Elimina il collegamento mediante cavo tra la fonte di alimentazione ad elevato voltaggio e il tubo a raggi X;

- Migliora l'affidabilità e permette di avere un formato più compatto;

- Riduce il rumore elettrico migliorando il rapporto segnale-rumore e contribuisce ad abbassare i limiti di rilevamento elencati precedentemente.

2.2 Avanzate funzioni e caratteristiche della libreria delle qualità di lega

2.2.1 Identificazione degli elementi in tracce

Con limiti di rilevamento spesso inferiori a 100 ppm, i comuni elementi in tracce come titanio, vanadio, cobalto, rame, tungsteno, niobio e stagno possono essere identificati come materiale in tracce. Questo permette un'eccellente corrispondenza delle qualità di lega, l'integrità delle qualità di lega delle libreria e un'identificazione chiara dei comuni elementi in tracce e delle rispettive concentrazioni.

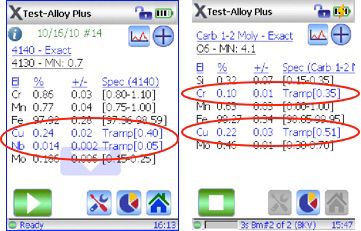

Figura 3 Elementi in tracce rilevati

2.2.2 Inclusione del valore nominale

L'Inclusione del valore nominale (Figura 4) utilizza le caratteristiche delle qualità di lega per integrare i valori attesi degli elementi non visibili per gli analizzatori XRF nelle applicazioni PMI. Essenzialmente si tratta di un modo pratico per aggiungere informazioni utili sugli elementi leggeri per una semplice e breve analisi. Oltre a fornire un'indicazione sulla presenza di alluminio, silicio, boro o berillio nel campione, quando non era possibile o non è stata effettuata una misura, viene anche corretto il valore di equilibrio del materiale. In questo modo, quando viene ottenuta un'affidabile corrispondenza della qualità di lega, l'inclusione del valore nominale fornisce un'informazione utile e, in genere, una migliore composizione chimica.

Figura 4 Valori nominali - Incluso, non incluso

Nella seguente cattura dello schermo i risultati riportati a sinistra mostrano un'analisi di due secondi con l'inclusione dei valori nominali riferibile al valore nominale (valore atteso) dell'alluminio. L'analisi di 20 secondi al centro mostra un valore misurato per l'alluminio.

In entrambi i casi l'utente ottiene informazioni precise e praticamente identiche. Nel terzo caso un'analisi di due secondi, senza il vantaggio dell'inclusione del valore nominale, identifica la stessa qualità di lega ma non riporta il valore dell'alluminio e mostra il valore del titanio superiore al 5% rispetto al valore attuale. In effetti, l'accuratezza relativa al titanio è superiore all'1%, tuttavia la precisione, a causa della mancanza dell'alluminio,

si limita al 5%.

2.3 Funzioni avanzate e supplementari della libreria

2.3.1 Confronto diretto della qualità di lega

La funzione di Confronto diretto della qualità di lega permette di confrontare le analisi alle due migliori corrispondenze e alle specifiche delle qualità di lega nella libreria, indicando gli elementi in tracce e quelli al di fuori delle specifiche attraverso un codice cromatico.

2.3.2 Messaggi identificativi delle qualità di lega

I messaggi identificativi delle qualità di lega forniscono velocemente un messaggio personalizzabile specifico alla qualità di lega la cui corrispondenza è stata realizzabile attraverso l'analizzatore. I messaggi identificativi delle qualità di lega sono utili per le leghe alle quali sono attribuiti più nomi comuni, per aiutare gli utenti nella gestire dei materiali o per fornire informazioni complementari ai materiali.

2.3.3 SmartSort

La funzione SmartSort permette agli analizzatori PMI di decidere automaticamente quando eseguire analisi approfondite per gli elementi leggeri. Rappresenta una funzione che assicura un risparmio in termini di tempo e che permette agli utenti di effettuare, nella maggior parte dei casi, analisi più brevi. Tuttavia è in grado di prolungare automaticamente l'analisi quando è necessaria una misura diretta di elementi leggeri per raggiungere una precisa identificazione delle qualità di leghe.

3 Dissipazione di calore e performance delle ispezioni ad elevate temperature

3.1 Situazioni complesse relativamente alla dissipazione di calore per gli analizzatori PMI

Esistono tre tipi di situazioni complesse relativamente alla dissipazione di calore:

- Ispezioni a temperature elevate,

- ispezioni di componenti in servizio caratterizzate da temperature elevate e

- cicli di ispezioni gravosi ( esecuzioni di numerose analisi di lunga durata, 60 secondi o più, con solamente pochi secondi di intervallo tra le analisi).

Queste situazioni complesse possono verificarsi singolarmente o in combinazione.

Una recente innovazione consiste nella struttura migliorata dello strumento per dissipare calore (Figura 5). La parte superiore dell'analizzatore si comporta come un radiatore o un dissipatore di calore.

La superficie dell'alluminio zigrinato nella parte superiore dell'analizzatore PMI è direttamente collegata alla fonte principale di calore all'interno dello strumento. Il risultato è un efficiente e preferenziale canale che permette la dissipazione di calore dallo strumento. In precedenza solamente la parte frontale dell'analizzatore assolveva a questa funzione. La nuova struttura migliora la capacità di tolleranza al calore dell'analizzatore nelle ispezioni PMI delle componenti in servizio.

Figura 5 La nuova struttura dell'analizzatore PMI assicura una migliore dissipazione di calore

3.2 Linee guida per le ispezioni ad elevate temperature nelle applicazioni PMI

Per le ispezioni con Identificazione positiva dei materiali (PMI) le linee guida per i controlli ad elevata temperatura delle componenti in servizio includono:

- Limitazione della durata dell'analisi a 7 secondi o meno (in genere 2 o 4 secondi per i modelli SDD);

- Analisi di materiali solamente a una temperatura inferiore a 480°C

- Analisi solamente mediante il fascio di energia principale o comune.

- Uso della sola pellicola di Kapton, "gialla" (Figura 6).

- Nessuna analisi di elementi leggeri. Analisi diretta di elementi leggeri -

- Richiede una pellicola al polipropilene, "trasparente" (Figura 6). Il Polipropilene fonde a 177 °C, pertanto non è compatibile con le ispezioni ad elevate temperature di componenti in servizio.

- Richiede un secondo fascio e una tensione inferiore del fascio di energia può essere attivata sequenzialmente;

- Questo secondo fascio per gli elementi leggeri aggiunge da 10 a 60 secondi alla lunghezza di analisi, un tempo eccessivo per le ispezioni ad elevate temperature di componenti in servizio.

- Ispezioni ad una frequenza di un'analisi al minuto e 60 analisi per ora (in termini generali);

- Per temperature al di sopra di 315° C, utilizzo di una tecnica di posizionamento inclinato dell'analizzatore per minimizzare il trasferimento di calore.

Figura 6 Pellicole di polipropilene e Kapton per gli analizzatori PMI

La tecnica di inclinazione è illustrata di seguito (Figura 7)

Figura 7 Tecniche di posizionamento dritto e inclinato dell'analizzatore

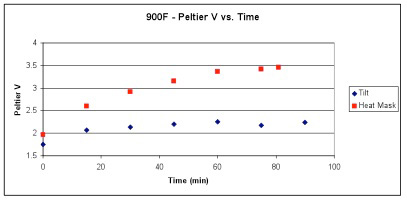

I dati riportati di seguito (Tabella 2) confrontano la tecnica di posizionamento inclinato dell'analizzatore (2° foto, Figura 7.) con l'uso di una sottile e protettiva schermatura al calore in ceramica (3° foto nella figura 7). Il rilevatore dell'analizzatore PMI è raffreddato a 35° C attraverso un sistema di raffreddamento di Peltier. Quando si analizzano materiali ad elevate temperature aumenta la tensione necessaria al funzionamento del sistema Peltier per il raffreddamento del rilevatore. Questa tabella indica l'energia necessaria all'analizzatore PMI per mantenere l'ottimale temperatura del rilevatore

Tabella 2. Peltier in funzione del Tempo

La tecnica di posizionamento inclinata dell'analizzatore, probabilmente non intuitivamente, funziona con maggiore efficacia su materiali ad elevate temperature rispetto a una schermatura al calore in ceramica. Mentre la schermatura al calore in ceramica rimane una possibile opzione perché è ottimale al di sotto di 315 °C, rispetto alla tradizionale tecnica di posizionamento dritto dell'analizzatore (3° foto, Figura 7), la tecnica di posizionamento inclinato dell'analizzatore è ottimale fino a una temperatura di 482° C.

4 Collimazione dei fasci mediante fotocamera a collimatore di dimensioni ridotte per le analisi PMI

Visto che le leghe metalliche sono dei materiali ottimali per le analisi XRF, in quanto sono omogenei e abbondanti di elementi reattivi, le analisi PMI possono essere facilmente realizzate per le forme irregolari o per componenti di dimensioni ridotte. Tuttavia quando due diversi metalli sono adiacenti o giunti, nel caso ad esempio di ispezioni di saldature, la soluzione è di restringere e orientare il fascio di raggi X in modo che l'analisi possa essere effettuata solo per uno dei

metalli.

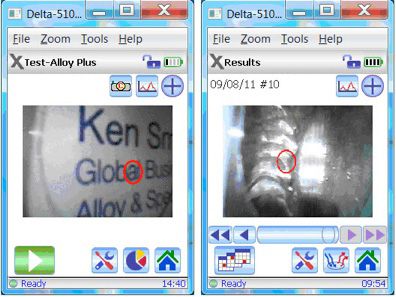

Una ruota a 8 filtri interna posizionata tra il tubo a raggi X e la pellicola viene usata per modificare il fascio a raggi X. Un'interfaccia utente di semplice uso permette all'utente di selezionare un collimatore di fasci di 3 mm. Oltre a questo una fotocamera integrata permette di orientare con precisione i fasci esclusivamente nel target di analisi più piccolo.

Di seguito vengono riportate due catture dello schermo che mostrano l'immagine della fotocamera e il collimatore circolare rosso per il posizionamento del fascio La prima immagine si riferisce semplicemente a una business card come riferimento dimensionale. La seconda immagine mostra un collimatore di fasci posizionato per misurare il bordo destro di una saldatura a cordone. Questa saldatura misura 7 mm, pertanto risulterà pratico misurare il centro, la parte sinistra e la parte destra del bordo per verificare le differenze di concentrazioni. In questo caso due piastre di acciaio al carbonio sono saldate insieme mediante un materiale di saldatura in acciaio inossidabile. Questo è stato realizzato solamente a fini dimostrativi del sistema XRF e non certo per la costruzione di un ponte. In questo caso la concentrazione di nichel sul bordo sinistro e destro è rispettivamente del 5,2% e del 5,8%. La parte centrale ha una concentrazione di nichel del 7,2%. Questo è il genere di differenza di concentrazione attesa spostandosi dal bordo della saldatura verso il centro.

Figura 8 Esempio di fotocamera e di collimatore di ridotte dimensioni

Allo stesso modo, dove è necessaria una smerigliatura della superficie, l'uso della fotocamera è pratico in due modi:

- L'utente può vedere che il campione è stato preso dalla superficie sottoposta a smerigliatura;

- Il collimatore di ridotte dimensioni permette una riduzione dei tempi di smerigliatura.

5 Conclusioni

Le ispezioni mediante Identificazione positiva dei materiali (PMI) attraverso analizzatori XRF portatili permette un recupero dell'investimento in diversi modi. Per esempio procedendo con ispezioni mediante un analizzatore PMI al momento del ricevimento della merce, è possibile eliminare il costo del lavoro perso e i costi per le componenti rifiutate. Un'ispezione PMI in fase di installazione o di produzione evita di sostenere i costi per il lavoro perso e i costi per il materiale sprecato. Infine un'ispezione PMI, quando la fase di installazione e di fabbricazione sono completate (fase QC finale), evita errori e perdite relative a cedimenti strutturali delle componenti o a rifiuto dei prodotti.

Attraverso i significativi progressi hardware e software, i programmi PMI basati su analizzatori XRF portatili permettono di analizzare diversi materiali in meno tempo con una maggiore affidabilità analitica. Questo è possibile in quanto la tecnologia di analisi XRF portatile per le leghe offre diversi vantaggi:

- Analizza una maggiore gamma di materiali;

- Differenzia in modo semplice e veloce le qualità di lega che differiscono dello 0,5%;

- Analizza materiali di componenti in servizio ad elevate temperature con meno limitazioni;

- Analizza con maggiore efficacia la composizione chimica delle saldature attraverso il sistema di collimazione dei fasci.

Attraverso una più ampia gamma di materiali analizzabili, tempi di analisi più brevi che si traducono in una maggiore produttività, un'operatività semplificata, così da permettere a un maggior numero di operatori di effettuare l'analisi, e maggiori volumi di materiale ispezionato, le analisi ridondanti assumono una strategia produttiva economicamente vantaggiosa. Maggiori attribuzioni erronee dei materiali possono essere evitate e corrette a un costo molto inferiore per analisi.

Alla fine non importa se si incide sul tempo di operatività o sulla soddisfazione del cliente, nessuna azienda vuole un errore di attribuzione del materiale. Analisi PMI veloci e ridondanti mediante gli analizzatori XRF portatili rappresentano una soluzione economicamente vantaggiosa.