1. Contesto

La qualità generale di un'automobile è il risultato della somma della qualità di ognuna delle sue componenti. Per i produttori di automobili è fondamentale assicurare dei rigidi standard di eccellenza nella produzione di ognuna delle componenti di un'automobile. I produttori devono inoltre tenere in considerazione diverse esigenze come la riduzione delle emissioni, l'efficienza ne consumo del carburante, la resistenza sul lungo periodo e le norme di regolamentazione. L'aumento della complessità delle componenti di automobili richiede che i produttori si concentrino sulle caratteristiche del materiale, le tolleranze di aggiustamento e la pulizia tecnica. Tutti questi aspetti sono fondamentali per la durabilità, la durabilità sul lungo periodo e la durata utile del prodotto finale.

Le particelle contaminanti possono direttamente influenzare l'affidabilità della componente, specialmente quando la componente è assemblata mediante componenti provenienti da diversi fornitori. Con la diminuzione delle dimensioni dei sistemi e delle componenti, anche le particelle di dimensioni inferiori possono causare dei guasti molto gravi. Quindi è fondamentale appurare la pulizia tecnica e l'integrità delle componenti e dei liquidi.

2. Applicazione

Durante il processo produttivo, le componenti metalliche prodotte sono sottoposte a diversi trattamenti come taglio, levigatura e sbavatura. Possono verificarsi dei problemi gravi se trucioli di metallo e altri elementi estranei prodotti dai trattamenti di taglio, levigatura e sbavatura non sono puliti correttamente e rimossi dai sistemi critici (es. morsetti dei cuscinetti degli alberi a gomiti, blocchi delle valvole, ugelli, iniettori, filtri o componenti elettroniche). L'intero sistema può essere soggetto a guasti se qualunque componente del sistema di alimentazione, il sistema dei freni, il circuito idraulico o i componenti elettronici non soddisfa le esigenze di pulizia tecnica.

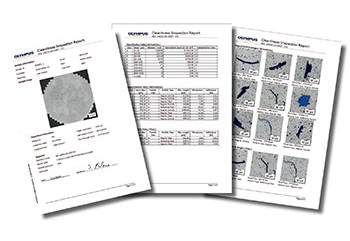

Per assicurare la pulizia tecnica delle componenti e del sistema, innanzitutto le particelle contaminanti sono separate dalle componenti mediante una cappa di estrazione in una camera bianca. I contaminanti sono rimossi dalla componente attraverso un lavaggio liquido o ultrasonoro. Il liquido di risciacquatura viene in seguito filtrato attraverso una membrana per estrarre le particelle. Il filtro viene fissato a un supporto e asciugato per delle analisi approfondite. In seguito viene installato sul tavolino d un microscopio per un'acquisizione e un'analisi delle immagini.

Visto che un ingrandimento specifico può limitare il campo visivo della fotocamera le particelle più grandi potrebbero essere divise in due o più immagini. Per assicurare che le particelle siano rilevate solo una volta, ogni particella può essere descritta da diversi parametri. Tra i più importanti vi sono il diametro massimo di Feret e il diametro del cerchio equivalente, entrambi i quali misurano la lunghezza delle particelle. Altri parametri delle particelle possono essere usati per misurare l'area, la forma e la riflettività delle particelle. Queste caratteristiche sono usate per riconoscere degli speciali gruppi di particelle come le fibre e le particelle riflettenti. La distinzione tra particelle metalliche e non metalliche è basata sul diverso comportamento in rapporto alla luce riflessa.

Al termine del processo di rilevamento delle particelle vengono riportate le dimensioni di ogni particella (in genere il diametro massimo di Feret). . Le particelle sono raggruppate in diverse classi dimensionali per semplificare il report e fornire un migliore confronto delle misure. Il conteggio assoluto o estrapolato delle particelle deve essere normalizzato su un valore di riferimento. In funzione della norma applicata e del filtro analizzato, il numero di particelle è normalizzato a un valore di confronto. Questo permette agli utenti di confrontare diverse misure anche se i campioni hanno diverse dimensioni. I parametri di classificazione e la divisione delle classi sono definiti in diverse norme internazionali. Le classi dimensionali dell'industria automobilistica sono definite dalla dimensione minima e massima delle particelle. Ogni particella rientra solamente in una classe. Una tipica norma con classi dimensionali differenziali è la VDA 19.1:

- Classe D: Tutte le particelle dove il diametro massimo di Feret è maggiore di 25 µm ma minore di 50 µm

- Classe E: Tutte le particelle dove il diametro massimo di Feret è maggiore di 50 µm ma minore di 100 µm

- Classe F: Tutte le particelle dove il diametro massimo di Feret è maggiore di 100 µm ma minore di 150 µm

In base a questa norma una particella con un diametro di 75 µm rientrerà nella classe dimensionale E. Alla fine il sistema genera un report contenente tutti i risultati di misura e i dati per la membrana del filtro.

Figura 1 Estrazione delle particelle contaminanti per l'ispezione.

3. Soluzioni Olympus

Progettato per soddisfare i requisiti di pulizia tecnica dell'industria moderna e delle direttive nazionali o internazionali come la VDA 19.1 e la ISO 16232, il CIX100 OLYMPUS è un sistema dedicato all'avanguardia per il conteggio, l'analisi e la classificazione di contaminanti e elementi estranei delle dimensioni di micron fino a un valore minimo di 2,5 µm. La soluzione integrale del sistema permette di completare la scansione con una velocità doppia rispetto a altri sistemi di ispezione visto che le particelle metalliche e non metalliche sono rilevate simultaneamente. Tutte le particelle conteggiate e classificate vengono visualizzate in tempo reale mentre gli strumenti potenti e di facile uso rendono semplice la verifica dei dati di ispezione. Il software intuitivo del sistema guida gli utenti attraverso ogni fase del processo, permettendo anche a operatori con poca esperienza di acquisire in modo facile e veloce i dati della pulizia tecnica. Mentre storicamente il rilevamento delle particelle metalliche richiede agli utenti di acquisire due singole immagini (un processo esigente in termini di tempo) ruotando un analizzatore di 90°, il sistema CIX OLYMPUS riconosce le particelle riflettenti e non riflettenti in una singola scansione.

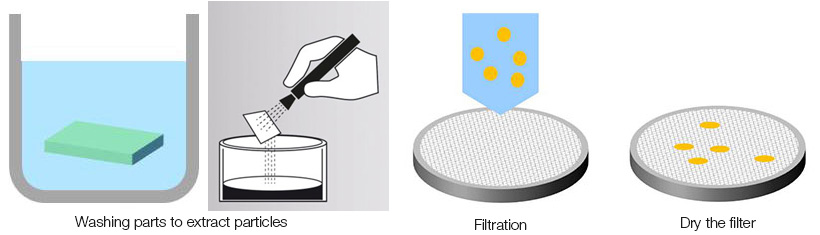

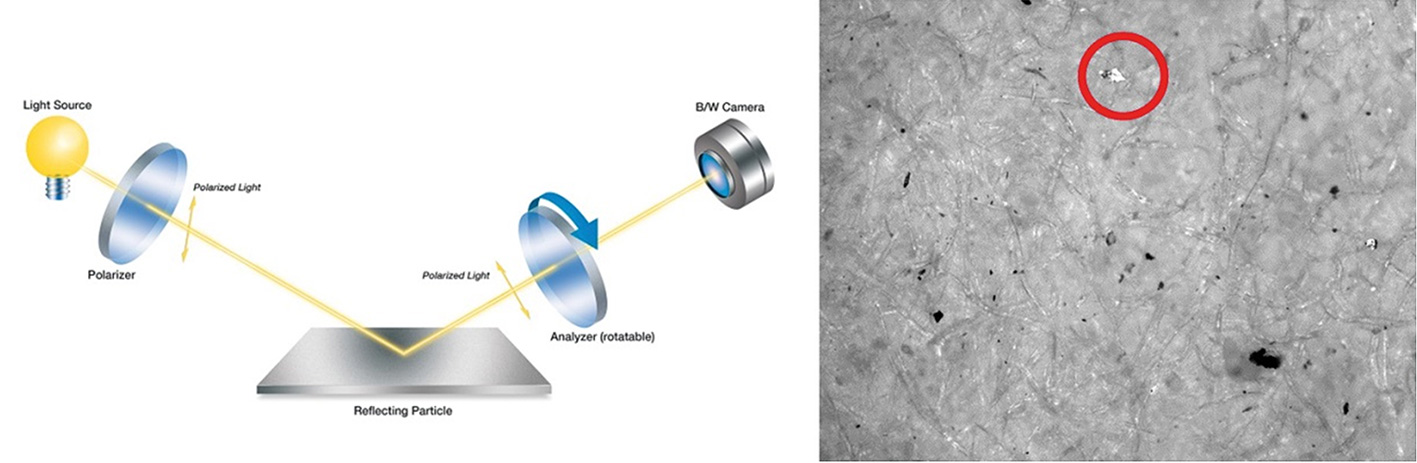

Figura 2: La luce incidente nella membrana del filtro e nelle particelle non metalliche è dispersa diffusamente. Indipendentemente dalla luce incidente la luce "riflettente" non è polarizzata. Anche se la luce incidente è polarizzata non si produce nessun effetto quando si analizza la polarizzazione. La membrana del filtro risulta più chiara rispetto alle particelle presenti all'interno.

Figura 2: La luce incidente nella membrana del filtro e nelle particelle non metalliche è dispersa diffusamente. Indipendentemente dalla luce incidente la luce "riflettente" non è polarizzata. Anche se la luce incidente è polarizzata non si produce nessun effetto quando si analizza la polarizzazione. La membrana del filtro risulta più chiara rispetto alle particelle presenti all'interno.

Figura 3: Quando la luce incidente colpisce una particella metallica, questa produce una riflessione reale. La luce riflessa dalla superficie metallica non cambia la polarizzazione della luce. Questa differenza viene sfruttata nel metodo "classico" dell'ispezione della pulizia tecnica. La polarizzazione della luce riflessa può essere analizzata dalla fotocamera e dal software. Le particelle metalliche sono molto chiare quando il polarizzatore e l'analizzatore sono in parallelo.

Figura 3: Quando la luce incidente colpisce una particella metallica, questa produce una riflessione reale. La luce riflessa dalla superficie metallica non cambia la polarizzazione della luce. Questa differenza viene sfruttata nel metodo "classico" dell'ispezione della pulizia tecnica. La polarizzazione della luce riflessa può essere analizzata dalla fotocamera e dal software. Le particelle metalliche sono molto chiare quando il polarizzatore e l'analizzatore sono in parallelo.

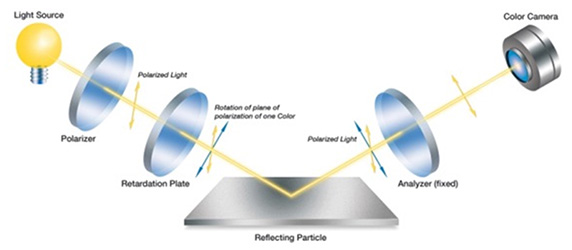

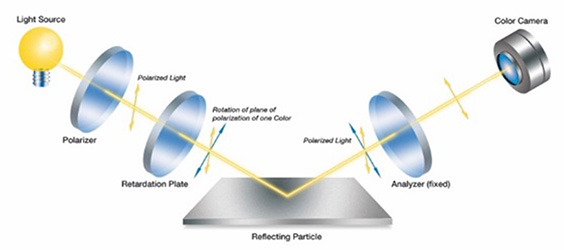

Il sistema CIX OLYMPUS funziona differentemente (Figura 4). Anche il fascio della luce incidente è polarizzato. La polarizzazione di una banda dello spettro luminoso viene alterata mediate una placca di ritardo. Come risultato, la polarizzazione della luce incidente è diversa per diversi colori (Figura 5).

Figura 4a: La riflessione diffusa di particelle non metalliche o la membrana del filtro è identica ala configurazione classica. La luce riflessa non è polarizzata in tutte le variazioni di colori e non ha bisogno di essere analizzata. La membrana del filtro risulta più chiara rispetto alle particelle scure presenti all'interno.

Figura 4b: Anche la riflessione delle particelle metalliche seguono il principio classico e preservano la polarizzazione della luce. Tuttavia visto che è nota la polarizzazione di ogni colore, è possibile rilevare le particelle metalliche direttamente nell'immagine colorata. Le particelle metalliche diventano chiare solamente per un colore specifico.

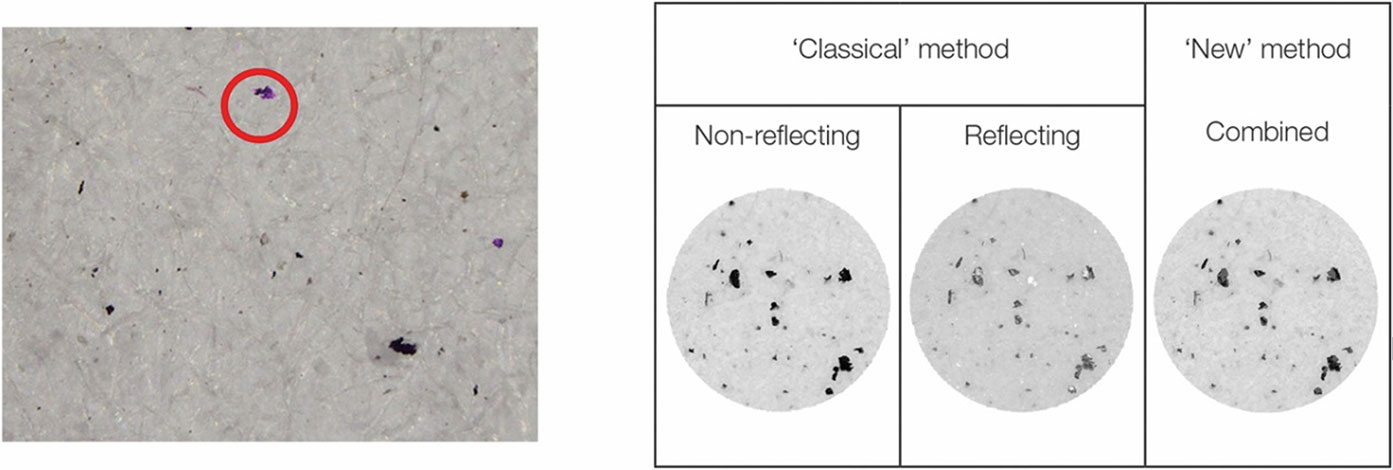

Figure 5: Viene richiesta solo un'immagine a colori per separare le particelle riflettenti (metalliche) e non riflettenti (non metalliche). Non è necessaria una seconda scansione, potendo risparmiare tempo. Inoltre nessuna componente meccanica ha bisogno di essere ruotata, evitando l'usura dello strumento.

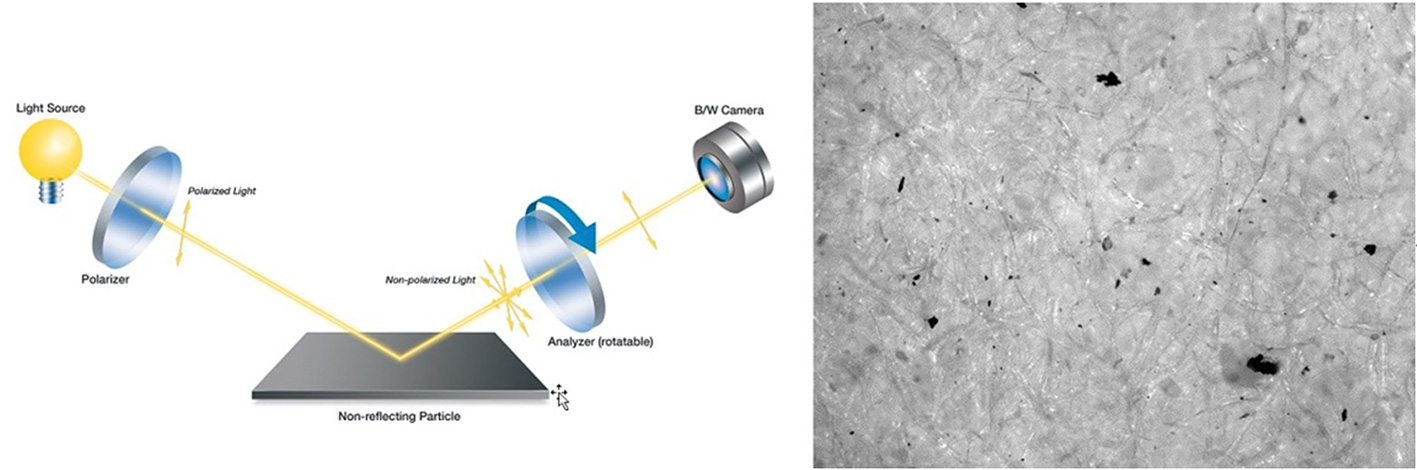

Tutti i dati rilevanti, incluse le immagini in tempo reale e panoramiche, sono visualizzate in tempo reale su una singola schermata durante l'ispezione per permettere all'operatore di arrestare o interrompere l'ispezione se la membrana del filtro mostra un numero eccessivo di contaminanti (Figura 6). Il sistema conteggia e classifica le particelle riflettenti e non riflettenti in classi dimensionali definite in base alla configurazione dell' ispezione e alla norma selezionata. Il sistema CIX100 OLYMPUS supporta le principali norme internazionali usate nelle industrie automobilistiche incluse:

- ISO 16232-10 (A) (N) (V)

- VDA 19.1 (A) (N) (V)

- ISO 4406

- ISO 4407

- ISO 12345

- NAS 1638

- NF E48-651

- NF E48-655

- SAE AS4059

Una funzione di controllo statistico a diagramma illustra visualmente il livello della conformità delle classi delle particelle per assicurare una maggior affidabilità. Le miniature delle immagini di ogni contaminante rilevato dal sistema vengono integrate insieme alle misure dimensionali, semplificando l'operazione di verifica dei dati. Gli utenti possono facilmente recuperare le informazioni per un specifico contaminante.

Il sistema CIX100 OLYMPUS migliora le performance e la produttività nell'ambito dell'intero processo di ispezione. Il flusso di lavoro intuitivo e la guida dell'utente passo a passo aiuta a ridurre la durata del ciclo, diminuire il costo per analisi e gestire gli errori. Gli efficaci strumenti di report utilizzano dei modelli predefiniti conformi con le norme industriali. I risultati sono creati in Microsoft Word 2016 e possono essere esportati come PDF (Figura 7). I modelli aiutano gli utenti inesperti a non commettere errori, tuttavia possono essere facilmente modificati per adattarsi ai bisogni degli operatori. La membrana scansionata viene automaticamente salvata per una rielaborazione o un ricalcolo.

Figura 6 L'elaborazione delle immagini differenzia il tipo di contaminanti acquisiti dal Sistema di ispezione della pulizia tecnica. |

Figura 7 Un report di analisi della pulizia tecnica. |