Applicazione

Il mantenimento dell'adesione dei materiali compositi è essenziale per l'integrità delle strutture di aeroplani durante la loro vita in servizio. Pertanto i metodi NDT sono stati sviluppati per verificare la qualità dei materiali compositi durante la manutenzione. Questa nota dell'applicazione tratta diversi metodi recentemente sviluppati per migliorare l'affidabilità dell'ispezione.

Contesto

L'uso di materiali compositi nel settore della produzione aeronautica è cresciuto considerevolmente. I maggiori produttori di aerei come Boeing e Airbus hanno significativamente aumentato l'uso di materiali compositi nei propri aerei ad uso commerciale. La fusoliera del Boeing 787 è costituito quasi esclusivamente di materiali compositi, mentre l'Airbus A380 e A350 integrano strutture in materiali compositi in modo significativo. Anche i produttori di aerei di linea

regionali o di jet privati hanno incrementato l'uso dei materiali compositi. La stessa tendenza di crescita è stata osservata negli aerei militari come i caccia F22 e gli aerei da trasporto A400.

Visto che le strutture degli aerei sono soggette a impatti e fulmini sono necessari dei metodi di controllo non distruttivo (NDT) affidabili e efficienti per individuare potenziali danni. I metodi e i relativi strumenti applicativi devono essere di facile uso per tutti gli operatori NDT a livello internazionale per assicurare l'affidabilità dei risultati di ispezione durante le verifiche di manutenzione.

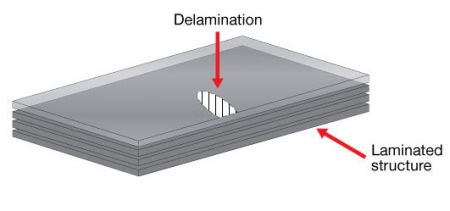

Gli impatti sulle strutture avioniche possono causare differenti tipi di danni alle strutture realizzate in materiali compositi. I danni possono variare in funzione del tipo di componente in materiale composito, dalla sua composizione e dalla sua densità. Nelle strutture laminate in materiale composito i difetti causati da impatti consistono principalmente in delaminazioni tra diversi strati della fusoliera e il rivestimento delle ali. Tuttavia gli impatti possono anche causare perdite di

aderenza tra il rivestimento e le componenti di rinforzo. Tali perdite di aderenza possono compromettere significativamente l'integrità della struttura. Le strutture laminate sono principalmente presenti nella fusoliera del B787 e dell'A350.

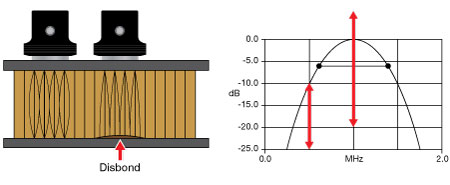

Figura 1: Delaminazione in una struttura laminata.

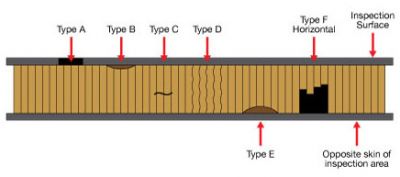

Una struttura in materiale composito a sandwich composta di una parte centrale con struttura a nido d'ape (NOMEX, ecc.) e una parte esterna in carbonio laminato può presentare differenti tipi di danni. Dopo un impatto possono essere presenti i seguenti tipi di difetti:

Tipo A - Delaminazione tra strati di rivestimento esterno in CFRP paralleli alla superficie

Tipo B - Perdite di aderenza tra il rivestimento esterno e la struttura interna a nido d'ape

Tipo C - Cricche parallele alla superficie di ispezione in struttura interna a nido d'ape

Tipo D - Schiacciamento su superficie parallela della struttura interna a nido d'ape

Tipo E - Perdita di adesione tra la parte interna del rivestimento e la struttura interna a nido d'ape

Tipo F - Ingresso di fluidi nella struttura interna a nido d'ape

Figura 2: Danni in una struttura a sandwich in materiale composito

Soluzioni e apparecchiatura

Controllo di materiali compositi acustico multimode

Il Bondmaster 600 Olympus è uno strumento ad ultrasuoni multimode per il controllo di materiali compositi che si avvale della modalità trasmissione-ricezione, dell'analisi dell'impedenza meccanica (MIA) e del controllo per risonanza per ispezionare i materiali compositi. Questo strumento è stato usato per lungo tempo per l'ispezione della maggior parte degli aerei attualmente in servizio, tuttavia di recente sono stati

sviluppati nuovi metodi.

Figura 3: Olympus BondMaster 600

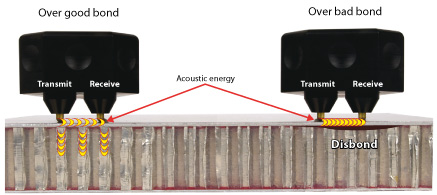

Le modalità di trasmissione-ricezione sono usate per ispezionare materiali compositi contenenti strutture a nido d'ape. Il trasmettitore emette energia acustica nella componente da ispezionare. In seguito l'energia viene captata dal ricevitore. In una condizione di integrità del materiale composito, una parte dell'energia acustica è attenuata dalle componenti della struttura. Quando la sonda è posizionata sopra un'area di un materiale composito soggetta a

perdita di aderenza, la quantità di energia che ritorna al ricevitore è maggiore, pertanto si ha una variazione dell'ampiezza.

Figura 4: Modalità trasmissione-ricezione nel controllo di materiali compositi

Un adattamento di questa tecnica è stato recentemente sviluppato per permettere un rilevamento affidabile di una perdita di aderenza (area 25 mm x 25 mm) situato sul lato lontano 40 mm al di sotto della struttura a nido d'ape come un difetto di tipo E. Una nuova sonda ad elevata tensione differenziale è stata specificatamente progettata per un'ispezione complessa ed esigente in termini di tempo di un aereo Airbus. Questo eccellente risultato è stato riportato in una

scheda di servizio di Airbus.

Controllo ad ultrasuoni convenzionali

Quella ad ultrasuoni è la tecnica più diffusa per l'ispezione di strutture in materiale composito. È disponibile un'ampia gamma di efficienti strumenti ad ultrasuoni. In genere gli ultrasuoni si trasmettono in modo ottimale nelle strutture laminate in materiali compositi pertanto eventuali anomalie possono essere rilevate facilmente. Purtroppo nelle strutture a sandwich gli ultrasuoni sono estremamente attenuati a causa della composizione non omogenea e della bassa

densità della struttura interna. Pertanto l'uso di ultrasuoni nelle strutture a sandwich richiede delle funzionalità speciali per gli strumenti.

In un ambiente produttivo gli ampi pannelli con struttura a sandwich sono ispezionati con metodi a trasmissione-diretta. Attraverso questi metodi i fasci ad ultrasuoni ad ampiezza relativamente alta attraversano la componente da ispezionare e un trasduttore ricevente situato sull'altro lato della componente misura l'attenuazione del segnale. I risultati vengono in genere presentati mediante immagini C-scan. Questa tecnica è molto diffusa ed è molto affidabile. Tuttavia è

impossibile usare questa tecnica in un contesto manutentivo in quanto non è possibile l'accessibilità da entrambi i lati della struttura avionica.

Ciò nonostante gli ultrasuoni permettono il rilevamento di perdite di aderenza nella parte interna e esterna dei rivestimenti, l'individuazione della presenza di liquidi e l'identificazione dello schiacciamento della parte interna della struttura. Risulta necessario l'impiego efficace di trasduttori a bassa frequenza e di tecniche di acquisizione dell'eco di fondo. La delaminazione del rivestimento esterno e le perdite di aderenza tra il rivestimento esterno e la parte

centrale della struttura sono caratterizzate da un'attenuazione totale del segnale dell'eco di fondo.

Recentemente è stata sviluppata una tecnica per rilevare perdite di adesione tra la parte interna del rivestimento e la parte centrale della struttura. Questa tecnica si avvale di una sonda a banda larga da 1 MHz che se eccitata da un potente impulso a onda quadra crea una condizione di risonanza nell'area della struttura al di sotto della sonda. Il filtro ricevitore dello strumento è regolato in rapporto allo spessore della struttura, funzionando alla metà della lunghezza

d'onda corrispondente. La presenza di una perdita di aderenza riduce la compattezza della struttura causando una variazione di risonanza per le lunghezze d'onda maggiori e riducendo pertanto la frequenza della risonanza. Una perdita di aderenza di 25 mm (1 in.) x 25 mm nella struttura interna causerà un'attenuazione del segnale dell'eco di fondo compresa tra 6 e 12 dB a causa di questo fenomeno.

Figura 5: Principio della tecnica di risonanza ultrasonica

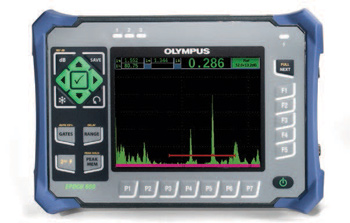

Il rilevatore di difetti ad ultrasuoni EPOCH 650 risulta lo strumento ottimale per l'applicazione di questa tecnica, grazie agli impulsi ad alta tensione, l'onda quadra e i filtri selezionabili a banda stretta.

Figura 6:EPOCH 650 Olympus

Controlli ad ultrasuoni phased array

Anche le nuove tecniche come quella ad ultrasuoni phased array sono state caratterizzate da progressi. Attualmente sono disponibili sul mercato degli strumenti portatili di semplice uso. L'OmniScan PA è già citato per diverse applicazioni nei manuali manutentivi dei produttori di aerei, inclusa quella relativa al rilevamento di danni da impatto nella strutture laminate di materiali compositi.

Per tali strutture viene usata la funzionalità di scansione lineare. Lo strumento esegue un'ispezione lineare a zero gradi in grado di coprire un'ampia area in un solo passaggio. Combinato con l'uso di uno scanner portatile come il Glider, il sistema visualizza i risultati in un'immagine C-scan fornendo un'intuitiva mappatura della struttura ispezionata. L'uso combinato delle immagini e dello scanner incrementa

l'affidabilità e la velocità di ispezione.

Figura 7:OmniScan PA Olympus e GLIDER per l'ispezione di materiali compositi

Ramp Damage Checker Olympus portatile

Mentre sono state investite molte risorse per creare nuovi metodi e strumenti per i tecnici NDT, il crescente uso di aerei dotati di strutture costituite da materiali compositi ha determinato l'esigenza di verificare velocemente i danni da impatto negli aeroporti durante i tempi di non operatività degli aerei. Visto che i tecnici NDT non sono disponibili in tutti gli aeroporti del mondo, gli strumenti sono stati progettati per essere usati da operatori senza uno specifico background in

NDT per rilevare potenziali delaminazioni causate da impatti.

Il 35RDC è un semplice strumento ad ultrasuoni basato sul criterio Accettare/Rifiutare, creato per l'ispezione del nuovo Boeing 787 e di altre strutture di materiale composito. È stato progettato per essere usato da personale non formato per il settore NDT per rilevare danni da impatto sotto-superficiali su strutture in laminato pieno, quindi non strutture a nido d'ape. Il concetto, basato sulla diffusa tecnica

impulso-eco, è stato sviluppato ed in seguito brevettato da Boeing. Il 35RDC è attualmente riportato nel documento B787 Structural Repair Data.

Figura 8:35RDC Olympus (Ramp Damage Checker)