Questa nota applicativa fornisce una panoramica generale sulle applicazioni di controllo non distruttivo nel settore metallurgico, come la misura dello spessore, il rilevamento di difetti e il controllo della nodularità.

Valutazione della qualità delle pressofusioni

L'attività di pressofusione di metallo in particolari forme è stata praticata per migliaia di anni, tuttavia solamente negli ultimi decenni sono disponibili i moderni strumenti NDT a ultrasuoni per assicurare l'integrità dei prodotti. In passato un operatore di fonderia determinava la qualità delle componenti ottenute da pressofusione colpendole con un martello per valutare il suono prodotto. Oggigiorno strumenti dotati di microprocessore impiegano onde sonore ultrasoniche per fornire con precisione molte più informazioni sulla struttura interna non visibile delle componenti ferrose e non ferrose ottenute dai processi di pressofusione.

I misuratori di spessore a ultrasuoni possono essere usati per misurare le dimensioni delle pareti di componenti cave ottenute da pressofusioni. I rilevatori di difetti a ultrasuoni possono inoltre essere usati per identificare le discontinuità non visibili come la porosità, le inclusioni, le cavità e le cricche. I controlli a ultrasuoni basati sulla velocità, effettuati mediante i misuratori di spessore o i rilevatori di difetti, possono essere utilizzati per quantificare la nodularità della grafite nella ghisa.

La misura di spessore a ultrasuoni è in genere usata per misurare le componenti cave a forme complesse ottenute da pressofusione come i blocchi motore delle automobili. Lo spostamento della parte centrale dello stampo durante il processo di pressofusione può produrre uno spessore eccessivamente sottile su un lato e eccessivamente spesso sull'altro lato. Un misuratore di spessore a ultrasuoni può misurare lo spessore da un lato, senza bisogno di tagliare la componente per misurarlo.

Le cavità, la porosità, le inclusioni e le cricche nel metallo possono verificarsi durante i processi di pressofusione. Queste condizioni generano delle indicazioni ultrasonore identificabili da un operatore formato mediante un rilevatore di difetti ad ultrasuoni e le sonde appropriate.

La dimensione e la distribuzione delle inclusioni di grafite (nodularità) influiscono in modo considerevole sulla resistenza meccanica della ghisa. I controlli della nodularità sono particolarmente importanti nel settore automobilistico e in altri settori in cui, il controllo delle condizioni di sicurezza delle componenti in ghisa, rappresenta un aspetto prioritario. Le tecniche a ultrasuoni offrono un'alternativa non distruttiva all'esame al microscopio della sezione trasversale e ai controlli di resistenza alla tensione per determinare il grado di nodularità, in quanto la nodularità può essere correlata alla velocità di propagazione dell'onda sonora.

Misura di spessori a ultrasuoni di componenti pressofuse

Le misure di spessore di componenti pressofuse possono essere eseguite con i misuratori di spessore 39DL PLUS™ o 45MG con il software Single Element. Se lo spessore del metallo supera approssimativamente 12,7 mm (0,5 in.) dovrebbe essere usato il software High Penetration. La scelta del trasduttore dipende dall'intervallo di spessore da misurare e dalle proprietà acustiche dello specifico metallo pressofuso. I trasduttori comunemente utilizzati sono i seguenti: M106, M1036 (entrambi da 2,25 MHz), M109 e M110 (entrambi da 5 MHz). Per componenti pressofuse di spessore approssimativamente maggiori a 50 mm (2 in.), si consiglia spesso un trasduttore a bassa frequenza e ampio diametro come l'M101 da 500 KHz.

Un'altra opzione per la misura degli spessori di componenti pressofuse è il misuratore 72DL PLUS™. Questo misuratore di spessori a alta velocità assicura delle velocità di misura massime di 2 kHz attraverso la modalità Velocità e la funzionalità con trasmissione diretta. Il misuratore 72DL PLUS può inoltre essere integrato nei sistemi progettati per monitorare la velocità di propagazione dell'onda sonora nelle componenti pressofuse.

Procedura di misura a ultrasuoni degli spessori di componenti pressofuse

Le dettagliate procedure di configurazione e taratura del misuratore possono essere trovate nel manuale d'uso di ogni strumento. Inoltre, la scelta dell'accoppiante, la condizione della superficie, la forma della componente, la taratura del misuratore e il rumore della diffusione acustica possono influenzare la precisione della misura delle componenti fuse.

Accoppiante: Le superfici irregolari che si trovano tipicamente sui getti di sabbia influenzano negativamente l'accoppiamento del trasduttore, pertanto dovrebbe essere sempre usato un accoppiante a elevata viscosità come un gel (Accoppiante D) o la glicerina (Accoppiante B).

Condizione della superficie: Quando la superficie di accoppiamento è molto irregolare, aumenta lo spessore minimo che può essere misurato con un dato trasduttore a causa dei riverberi sonori nello strato dell'accoppiante. Questi riverberi devono essere cancellati. Allo stesso modo, lo spessore massimo misurabile viene ridotto a causa dell'inefficienza dell'accoppiamento sonoro tra il trasduttore e la componente. In molti casi le misure di spessore possono essere eseguite sulle superfici delle componenti ottenute da processi di pressofusione senza ulteriori trattamenti, tuttavia per le applicazioni più complesse, la preparazione della superficie migliora le prestazioni.

Forma: Le superfici interne e esterne di componenti pressofuse devono essere approssimativamente paralleli o concentrici per permettere la misura a ultrasuoni. Quando le pareti risultano fortemente disallineate una rispetto all'altra, le onde sonore vengono riflesse dal trasduttore e nessuna eco viene visualizzata sulla schermata.

Taratura del misuratore: Tutte le misure di spessore a ultrasuoni risultano precise fino a quando esiste una corrispondenza tra la velocità di propagazione dell'onda sonora nel materiale e la taratura del misuratore. La velocità di propagazione dell'onda sonora può variare nelle componenti in ghisa ferrose e non ferrose a causa delle variazioni nella durezza, nella struttura granulare e nella nodularità della grafite. Nell'ambito di pressofusioni di grandi dimensioni, dove le diverse aree si raffreddano a velocità differenti, la velocità di propagazione dell'onda sonora potrebbe cambiare a causa di una struttura granulare irregolare. Per ottimizzare la precisione di misura, eseguire sempre una taratura della velocità di propagazione dell'onda sonora del misuratore su un campione di riferimento di spessore noto avente caratteristiche metallurgiche simili alla componente da misurare.

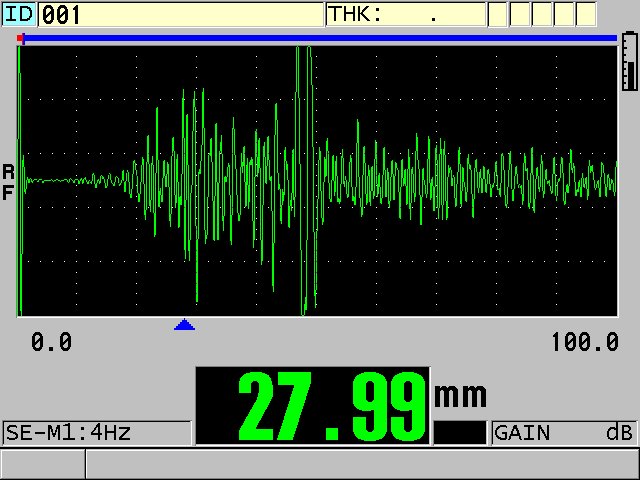

Rumore di diffusione acustica: La struttura a elevata granulosità di alcuni metalli sottoposti a processi di pressofusione produce un rumore interno di diffusione acustica che precede l'eco di fondo. Il rumore di diffusione acustica può causare l'erronea acquisizione del software del misuratore di spessori, in modo particolare quando si usano delle configurazioni predefinite piuttosto che delle configurazioni personalizzate. Questa condizione può essere prontamente rilevata osservando la forma d'onda. Il rumore interno di diffusione acustico può in genere essere eliminato in diversi modi: passando a un trasduttore con frequenza inferiore, regolando semplicemente il guadagno dello strumento e/o l'uso della funzione di cancellazione (riferirsi alle forme d'onda del 39DL PLUS nella Figura 1 e Figura 2).

Figura 1. Il rumore di diffusione acustico produce una falsa misura (l'eco di fondo è in prossimità del centro della schermata).

Figura 2 Misura corretta in seguito alle regolazioni del guadagno e della pendenza TDG (eco di fondo visualizzata chiaramente).

Rilevamento di difetti a ultrasuoni per l'ispezione di componenti pressofuse

Tutti i rilevatori di difetti della serie EPOCH™ (strumenti EPOCH 650 e EPOCH 6LT) possono essere usati per l'ispezione di componenti pressofuse. I trasduttori a doppio elemento come quelli della serie DHC, con frequenze comprese tra 1 MHz e 5 MHz, vengono comunemente usati quando si controllano le componenti pressofuse. Infatti risultano adatti per ridurre le riflessioni provenienti dall'accoppiante bloccato dalle irregolarità delle superfici, tipiche delle componenti ottenute da pressofusione, e per ottimizzare le riflessioni provenienti dalle discontinuità a forma irregolare. In alcuni casi, i trasduttori a fasci angolari potrebbero essere usati per il rilevamento delle cricche. I sistemi di controllo specializzati che effettuano delle scansioni automatizzate impiegheranno dei trasduttori a immersione con lo stesso intervallo di frequenza.

Procedura di rilevamento di difetti a ultrasuoni in componenti pressofuse

La natura granulare delle componenti ottenute da pressofusione ferrose e non ferrose rappresenta un aspetto di complessità per il rilevamento di difetti ad ultrasuoni a causa delle riflessioni create dai limiti intergranulari dove il rumore di diffusione acustica aumenta con la dimensione della granulosità. Come nelle applicazioni di misura di spessori, le superfici irregolari presenti comunemente nelle componenti ottenute da processi di pressofusione in getti di sabbia alterano l'accoppiamento sonoro e riduce l'ampiezza dell'eco. Questi fattori determinano la dimensione minima dei difetti che è possibile rilevare durante l'ispezione. Per questa ragione è importante selezionare il trasduttore e configurare lo strumento con attenzione incluso il filtro passa-banda del ricevitore.

La procedura consigliata permette di ottimizzare la scelta e la configurazione del trasduttore. Questo viene realizzato attraverso blocchi di taratura che rappresentano campioni della componente da ispezionare che contiene difetti noti identificati attraverso controlli distruttivi, tecniche radiografiche o altre tecniche non ultrasonore. Le indicazioni provenienti da questi difetti noti possono quindi essere memorizzati e confrontati con le indicazioni provenienti dai pezzi da ispezionare. Il filtro passa-banda integrato nei rilevatori di difetti EPOCH 650 e EPOCH 6LT risulta utile per la riduzione del rumore di diffusione della granulosità.

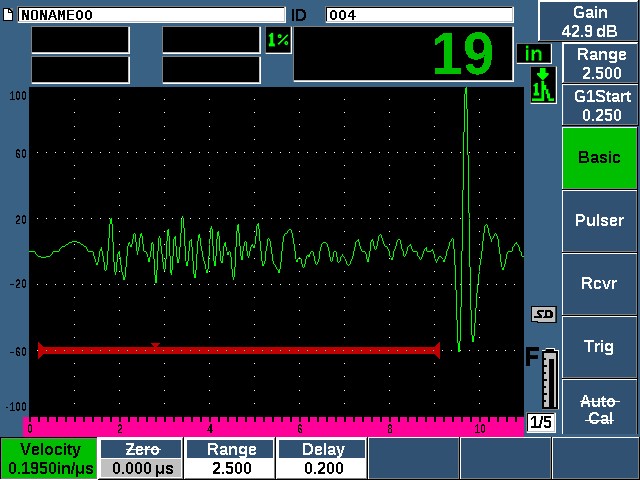

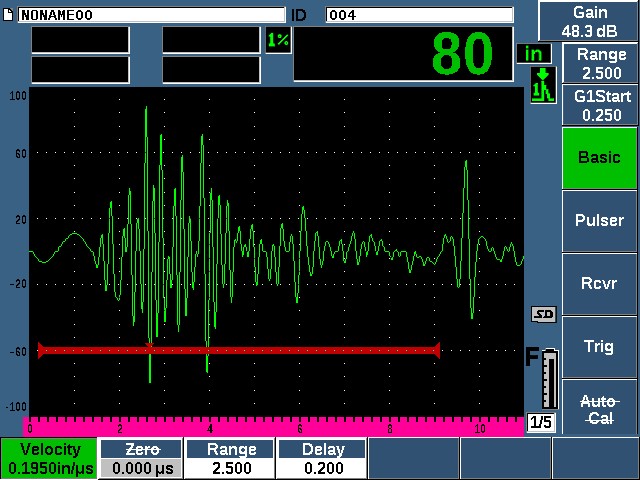

Le figure 3 e 4 mostrano un tipico controllo per la porosità in una componente in ghisa da 40 mm (1,6 in.) mediante un rilevatore di difetti EPOCH 650 con un trasduttore a doppio elemento DHC709-RM (5 MHz, 12,7 mm [0,5 in.] ). La Figura 3 mostra l'eco di fondo proveniente dalla componente ottenuta da pressofusione nel lato destro della schermata, il tipico basso livello del rumore di superficie e il rumore della granulosità lungo la linea di base. La Figura 4 mostra un'indicazione proveniente da un difetto dato da una cavità, il quale è prontamente identificabile per il rumore di fondo.

Figura 3. Area integra della componente ottenuta da pressofusione.

Figura 4. Indicazione di porosità.

Mentre le più comuni applicazioni di rilevamento di difetti in componenti pressofuse riguardano cavità, porosità e inclusioni, alcuni utenti hanno anche bisogno di verificare la presenza di cricche e fratture. I controlli delle cricche devono sempre essere sviluppate in rapporto alla specifica forma della componente e alla posizione, dimensione e orientamento delle potenziali cricche. Inoltre i controlli delle cricche devono avvalersi di blocchi di taratura appropriati contenenti difetti notti o prodotti artificialmente. I trasduttori a fasci dritti sono usati quando la cricca è parallela alla superficie di accoppiamento del trasduttore. I trasduttori a fasci angolari sono usati quando la cricca è perpendicolare o inclinata rispetto alla superficie di accoppiamento. Notare che a causa della bassa velocità di propagazione dell'onda sonora in componenti in ghisa e in materiali non ferrosi pressofusi, risulteranno minori gli angoli di rifrazione degli zoccoli progettati per il controllo dell'acciaio. Questi angoli dovrebbero essere ricalcolati attraverso la Legge di Snell quando gli zoccoli convenzionali per l'acciaio vengono usati su altri materiali.

Controllo della nodularità di componenti pressofuse

I misuratori di spessori di precisione sono consigliati per i controlli della nodularità visto che possono fornire una lettura della velocità di propagazione sonora in base allo spessore inserito della componente. Questi strumenti includono i misuratori di spessori 72DL PLUS, 39DL PLUS e 45MG con il software Single Element. Viene consigliata l'opzione software High Penetration per i misuratori 39DL PLUS e 45MG se lo spessore del metallo supera approssimativamente 12,5 mm (0,5 in.) Inoltre è possibile usare un rilevatore di difetti EPOCH e ottenere le informazioni relative alla velocità di propagazione dell'onda sonora eseguendo una procedura di taratura della velocità di propagazione dell'onda sonora. Maggior informazioni sui controlli della nodularità sono disponibili nella nostra nota applicativa, Misura della nodularità nella ghisa.