Nelle fabbriche a livello globale le misure di spessore sono essenziali per l'assicurazione qualità (QA) e il controllo qualità (QC) di componenti di precisione. Questi dati permettono alle fabbriche di monitorare i processi di produzione e di aggiornarli per migliorare l'uniformità della produzione e ridurre gli scarti. Le misure di spessori sono usati per controllare la forma delle componenti finite in fase di post-produzione e per ispezionare le componenti riparate nella fase di revisione.

Tuttavia le misure di spessori possono risultare dispendiose in termini di tempo e diventano velocemente una limitazione per numerose linee di produzione e di revisione. Inoltre la registrazione manuale di consistenti volumi di dati è soggetta a errore umano, influenzando l'affidabilità dei dati. Inoltre questo lavoro ripetitivo implica che gli operatori possiedono meno tempo per concentrarsi su mansioni a valore aggiunto, riducendo l'efficienza generale.

Quindi come è possibile ottimizzare il flusso di lavoro di misura degli spessori? Di seguito sono riportate due modalità per raggiungere questo obiettivo:

1. Digitalizzazione dei dati di spessore.

Per rimanere efficienti, utilizzare i misuratori di spessori di precisione e le soluzioni progettate per digitalizzare i dati di ispezione per i flussi di lavoro delle fabbriche.

Per esempio, i misuratori di spessori a ultrasuoni 38DL PLUS™ possono essere associati all'adattatore wireless 38-Link™. Questo permette al misuratore l'invio di misure attraverso il sistema wireless LAN o Bluetooth® al proprio computer o all'Olympus Scientific Cloud™ (OSC) mediante la pressione di un pulsante. Di conseguenza l'acquisizione e la registrazione dei dati risulta più semplice, efficiente e affidabile per un ottimizzato flusso di lavoro di fabbrica.

Il misuratore di spessori a ultrasuoni 38DL PLUS con l'adattatore wireless 38-Link

Olympus può inoltre collaborare con l'utente per la creazione di un software personalizzato in grado di ottimizzare i flussi di lavoro come quello relativo al trasferimento dei dati e alla creazione di report di ispezione. I report possono essere creati nell'arco di alcuni secondi invece che minuti, mentre i dati possono essere trasferiti automaticamente ai correnti sistemi di fabbrica dell'utente.

A titolo esemplificativo, un cliente in Asia ha collaborato con il nostro APAC (Asia Pacific Technology Centre) per creare un software in grado di registrare automaticamente i dati di misura degli spessori nel proprio MES (manufacturing execution system). I dati acquisiti mediante il misuratore Magna-Mike™ 8600 venivano precedentemente documentati e inseriti manualmente, pertanto la soluzione personalizzata aumenta significativamente la produttività eliminando gli errori di registrazione dei dati.

Un misuratore Magna-Mike 8600 misura lo spessore di contenitori in plastica e, in seguito, il software personalizzato registra automaticamente i dati in un MES

Per organizzare una dimostrazione del nostro software per la registrazione automatizzata e per trattare specifici requisiti di fabbrica, è sufficiente contattarci.

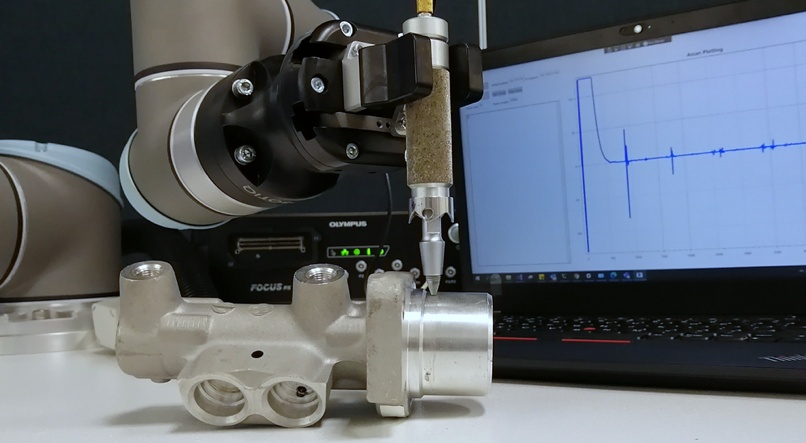

2. Misure di spessori automatizzate

Un altro modo per migliorare il flusso di lavoro è quello di realizzare misure di spessori automatizzate. A causa della loro ripetitività le misure di spessore possono essere automatizzate con convenienti robot per migliorare la produzione e l'efficienza. Olympus può collaborare con il cliente nella definizione di soluzioni di misura di spessori automatizzate specificamente personalizzate in base alle esigenze del cliente. È sufficiente comunicarci le specifiche esigenze di ispezione e un nostro esperto collaborerà con voi.

Contenuti correlati

Brochure: Adattatore Wireless 38-Link™ per il misuratore di spessori 38DL PLUS

Tutorial sul misuratore di spessori a ultrasuoni

Sistemi di ispezione automatizzati

Il marchio e il logo Bluetooth® sono marchi registrati di proprietà di Bluetooth SIG, Inc. L'uso di tali marchi da parte di OLYMPUS Corporation è regolato da un accordo di licenza.

Sempre in contatto