Quando l'acquisizione della matrice completa e il metodo a focalizzazione totale (FMC/TFM) sono stati introdotti nel settore NDT alcuni anni fa, erano percepiti come tecniche rivoluzionarie in grado di ottimizzare i tempi e i risultati di ispezione. Tuttavia, nel corso del tempo, si sono evidenziati alcuni limiti e problematiche, specialmente nelle applicazioni per le ispezioni di saldature.

Dalla scelta della sonda all'esecuzione della taratura, l'operatore deve effettuare delle scelte decisive per definire una strategia di ispezione ottimizzata conforme con le norme.

Al momento della redazione, la sola norma industriale NDT che contiene indicazioni che si applicano all'FMC o al TFM è la norma per caldaie e recipienti in pressione ASME (BPVC). La Sezione V, Articolo 4 (2019) di questa norma include le seguenti appendici:

- Appendice XI obbligatoria per Acquisizione della Matrice Completa (FMC)

- Appendice F non obbligatoria per l'analisi di saldature applicando l'Acquisizione a Matrice Completa (FMC)

- Sez. V, Articolo 1 per la descrizione delle esigenze specifiche del personale e della formazione

Di seguito sono riportati i 4 punti essenziali per creare una strategia TFM per l'ispezione delle saldature conforme con questa norma:

1. Scelta della sonda ottimale

Con i controlli a ultrasuoni phased array standard (PAUT), la scelta della sonda è fondamentale per una realizzazione ottimale dell'ispezione. Visto che il TFM si basa sugli stessi principi di fisica dei PAUT, la scelta della sonda rappresenta un'operazione ugualmente importante. Le prestazioni di una data sonda dipendono dalla combinazione delle seguenti caratteristiche:

- Numero di elementi

- Passo/Larghezza degli elementi

- Frequenza/Lunghezza d'onda

Gli operatori hanno bisogno di trovare la migliore combinazione di queste caratteristiche adattate al tipo di applicazione, le caratteristiche della componente da ispezionare e l'area di interesse obiettivo della componente. Per esempio, attraverso un'ampia apertura (passo dell'elemento per numero di elementi) combinata con un'elevata frequenza è possibile ottenere una migliore focalizzazione in una posizione più in profondità nella componente, mentre un'apertura più ridotta combinata con una frequenza inferiore tende a produrre una focalizzazione migliore nell'area in prossimità della superficie.

Con l'ispezione TFM, esistono alcune serie di onde (serie di fasci combinati in base alle modalità di propagazione), in modo che è impossibile visualizzare l'impatto di questi parametri su ognuna di esse senza l'utilizzo di uno strumento di modellazione ottimale. Lo strumento della Mappatura dell'influenza acustica (AIM) nel rilevatore di difetti OmniScan™ X3 permette di confrontare la copertura della sensibilità nell'area di interesse tra diverse sonde, prendendo in considerazione la velocità di propagazione dell'onda sonora nel materiale, il tipo di difetto e l'orientazione del difetto.

Le seguenti immagini sono esemplificative di come è possibile usare lo strumento AIM per guidare la scelta della sonda per l'ispezione FMC/TFM. La copertura della sensibilità AIM è illustrata per quattro diversi modelli di sonde. La serie di sonde (2T), la velocità di propagazione dell'onda sonora nel materiale e il tipo di difetto (sferico) sono gli stessi per tutte e quattro le mappature.

Modello della sonda: 5L64-A32. Numero di elementi: 64. Frequenza: 5 MHz. Passo: 0,5 mm

Modello sonda: 5L64-A2. Numero di elementi: 64. Frequenza: 5 MHz. Passo: 0,6 mm

Modello della sonda: 10L64 A31. Numero di elementi: 64. Frequenza: 10 MHz. Passo: 0,31 mm

Modello della sonda: 5L64 NW1. Numero di elementi: 64. Frequenza: 5 MHz. Passo: 1 mm

È importante sapere come interpretare correttamente il livello di sensibilità rappresentato dai colori visto che sono relativi all'ampiezza massima attesa per ogni mappatura. Questo è il motivo per il quale viene fornita la misura "Indice di sensibilità". Attraverso questa nota applicativa è possibile trovare una semplice spiegazione dell'AIM e dell'Indice di sensibilità.

Il confronto di questi quattro modelli AIM ci indica che il passo e la frequenza hanno un'influenza importante sulla mappatura della sensibilità risultante. In questo esempio con quattro sonde, solamente due offrono un'adeguata copertura nell'area di interesse (ROI - region of interest) in modalità TT: le sonde 5L64-A32 e 5L64-A2. In questo caso la miglior scelta è il secondo modello per la misura più elevata dell'Indice di sensibilità (25,20 in confronto a 20,02), il quale indica un maggiore livello di decibel per le onde di colore rosso che coprono l'area di interesse.

2. Ottimizzazione del piano di scansione mediante lo strumento di modellazione

Un piano di scansione ottimizzato rappresenta un aspetto fondamentale per una strategia di ispezione ottimale. La norma ASME richiede che il piano di scansione FMC/TFM raffiguri, come minimo, l'analisi della copertura del volume e la forma della saldatura. Inoltre deve includere le serie di onde che vengono utilizzate, le informazioni della densità della griglia e lo schema di scansione (offset dell'indice, offset di scansione, punto del dato zero e numero di linee di scansione necessarie).

Quando si considerano le funzionalità di focalizzazione della sonda, la forma della componente, il tipo di difetto atteso e l'orientazione del difetto atteso, la scelta della serie d'onda ottimale rappresenta una delle maggiori problematiche che un operatore deve gestire quando si configura un'ispezione TFM.

Lo strumento AIM dell'OmniScan X3 prende in considerazione tutti i parametri nella valutazione della copertura della sensibilità, facilitando la scelta della serie d'onda ottimale e dell'offset dell'indice.

La quarta cattura dello schermo riportata di seguito mostra le mappature della sensibilità AIM per due serie d'onda con modalità di propagazione impulso-eco (2T e 4T) e due serie d'onda con modalità di propagazione auto-tandem.

Per le modalità Impulso-eco (2T e 4T) il tipo di difetto è definito come sferico mentre per le modalità auto-tandem (3T e 5T) il tipo di difetto è definito come planare a 0°. Queste modalità (4) rappresentano una combinazione ottimale per una configurazione multigruppo. La sonda per tutte e quattro le modalità è il modello 5L64 A32 installata su uno zoccolo SA32-N55S, posizionato con un offset di −12 mm dalla linea centrale della saldatura a doppia V di una lamina in acciaio al carbonio da 25 mm.

3. Software con potenti algoritmi per la corrispondenza dell'ampiezza e dell'involucro

La Corrispondenza dell'ampiezza (AF) è la misura (in dB) della variazione dell'ampiezza massima di un'indicazione causata dalla risoluzione della griglia del TFM. L'AF dipende principalmente dalla frequenza della sonda, dalla larghezza di banda della sonda, dalla velocità di propagazione dell'onda sonora nel materiale, dalla risoluzione della griglia e dall'involucro applicato.

Per essere conforme alla norma, l'AF non deve superare 2 dB. Se supera la tolleranza, l'operatore può aumentare la risoluzione, ridurre la dimensione dell'area o aumentare la frequenza della sonda fino a quando viene soddisfatta l'esigenza della norma.

Lo strumento OmniScan X3 mostra il valore AF che corrisponde alla misura maggiore su tutti gli assi della griglia (orizzontale, verticale e di propagazione) e non solamente sull'asse orizzontale. Per le applicazioni relative alle saldature, l'asse di propagazione è il più importante.

È importante notare che le verifiche AF teoriche (calcolate) e pratiche siano conformi alle norme.

L'Involucro TFM si ottiene calcolando la norma di due diverse immagini TFM, una usando i dati FMC acquisiti standard e una seconda calcolata mediante l'FMC della trasformata di Hilbert. L'involucro rimuove le oscillazioni del segnale nell'immagine, migliorando la robustezza delle misure di ampiezza massima, così da migliorare la precisione di misura. Nessuna informazione viene persa e solamente il segnale viene elaborato.

L'attivazione dell'involucro TFM assicura diversi vantaggi:

- Misura semplificata per i metodi di misura basati sull'ampiezza (es. il metodo di 6 dB di diminuzione)

- Migliore corrispondenza dell'ampiezza per la stessa risoluzione della griglia

- Maggiore frequenza di acquisizione per lo stesso AF

Per maggior informazioni sulla funzionalità dell'involucro TFM, si consiglia di leggere “Uso del Metodo di focalizzazione totale con la funzionalità dell'involucro”.

4. Funzionalità di configurazione multigruppo

Una configurazione conforme alla norma richiede una configurazione multigruppo per due ragioni:

- La norma prevede che i percorsi diretti come il 2T o il 2L non sono adeguati per una copertura completa del volume.

- Nel processo di taratura, la verifica del percorso richiede il rilevamento della completa ampiezza di un intaglio passante. I percorsi delle immagini usati durante la taratura dovrebbero essere gli stessi di quelli della valutazione.

Gli operatori con esperienza nell'ambito PAUT hanno provato a riprodurre i risultati, confrontabili a una scansione settoriale standard, usando solamente un gruppo con una serie d'onda 2T e raddoppiando lo spessore della componente nelle configurazioni dell'apparecchiatura. Tuttavia, non si consiglia di orientarsi verso questa opzione visto che questa configurazione con solamente una serie d'onda non può rilevare la completa ampiezza di un intaglio passante del blocco di taratura, la quale è necessaria per soddisfare il requisito di verifica del percorso.

Per soddisfare le esigenze della norma è necessaria una configurazione multigruppo, inclusa le serie d'onda auto-tandem, come la 3T e la 5T. Mediante il rilevatore di difetti OmniScan X3, è possibile configurare e eseguire fino a quattro gruppi senza influenzare la qualità dell'AF e della risoluzione.

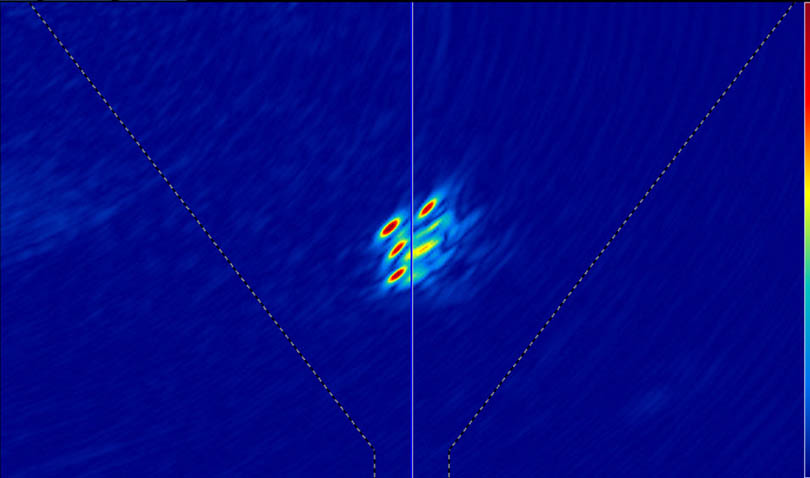

In alto viene riportata una foto di una sonda 5L64-A32 posizionata sul blocco di taratura in corrispondenza dell'intaglio passante. Le immagini a destra sono catture dello schermo delle viste frontali risultanti dalla configurazione multigruppo. Queste evidenziano chiaramente che la completa ampiezza dell'intaglio è rilevata dalle modalità auto-tandem 3T e 5T. L'immagine e i dati sono gentilmente concessi da K. Shane Walton (Università degli ultrasuoni).

Suggerimenti per una taratura ottimale:

- Come nel caso dei PAUT standard, l'ispezione TFM di componenti spesse potrebbe richiedere scansioni multiple mediante diversi offset dell'indice per assicurare una copertura completa del volume della saldatura. In questi casi, la verifica del percorso dovrebbe essere eseguita mediante gli stessi offset dell'indice (usati per la scansione finale) e dovrebbe mostrare l'avvenuto rilevamento della completa ampiezza di un intaglio passante.

- Spessore del blocco di taratura: Vengono raggiunti dei risultati quando lo spessore del blocco di taratura non supera il ± 5% dello spessore della componente ispezionata.

Interessato a avere maggior informazioni su fatti e luoghi comuni dell'ispezione TFM e della conformità alle norme? Guarda il webinar “Applicazione del Metodo di focalizzazione totale per assicurare la conformità alle norme” adesso disponibile su richiesta.

Contenuti correlati

Articolo tecnico: Mappatura dell'influenza acustica del TFM

Video: Principi di base sull'FMC-TFM

Serie di webinar sul Metodo di focalizzazione totale

Sempre in contatto