Nell'ambito della produzione industriale delle piastrelle in ceramica, la smaltatura e la decorazione superficiale vengono in genere realizzate mediante uno dei seguenti metodi:

Smaltatura airless : Una pistola a spruzzo posizionato perpendicolarmente al piano di passaggio delle piastrelle o dei piatti diffonde la smaltatura attraverso i piccoli fori di un ugello a pressioni molto elevate in modo da ottenere uno strato uniforma di smalto.

Rivestimento a cascata: La smaltatura scende sull'elemento come una cascata mentre passa nel macchinario.

Fritta a secco (graniglia): Uno smalto per ceramica preparato con diverse dimensioni granulometriche standardizzate e applicato:

- Seccato su un adesivo a base di solvente organico precedentemente applicato

- In una sospensione acquosa in un mezzo miscelato con un legante

Serigrafia (l'applicazione di questo metodo è stata abbandonata nel corso del tempo)

Incisione rotante o laser (rotocalcografia)

Stampa digitale a getto d'inchiostro, attualmente il metodo decorativo preferenziale.

Controllo e assicurazione qualità nel settore di produzione delle ceramiche

Prima che il prodotto in ceramica venga venduto al consumatore, il controllo qualità assicura che soddisfi i requisiti qualitativi. Nel processo produttivo delle ceramiche sono diversi i punti nei quali possono comparire dei difetti nel prodotto:

- Problemi correlati alla materia prima (es: l'argilla estratta con una consistenza sabbiosa potrebbe essere contaminata)

- Difetti correlati alla pressione, dovuti alla scarsa compattezza o alla distribuzione della pressione

- Asciugatura disomogenea delle piastrelle non smaltate a causa delle variazioni di umidità ambientale

- Problemi correlati alla smaltatura, incluso:

- Presenza di bolle d'aria durante l'applicazione dello smalto, che produce difetti da vaiolatura e puntinatura

- Problemi di adesione del substrato: cricche e fessure

- Contaminazione durante la smaltatura (es: polvere)

- Difetti correlati al processo di cottura

- Smaltatura a temperatura troppo bassa: Comparsa di cricche causate da una fase di fusione insufficiente (alcune volte comparsa di cricche durante la procedura di smaltatura)

- Degassamento difettoso: La cottura della componente di base genera gas che devono passare attraverso lo smalto fuso per fuoriuscire dalla piastrella, tuttavia, alcune volte, le bolle rimangono intrappolate

- Contaminazione dello smalto che causa difetti dati da punti colorati o decomposizione

Delle bolle possono comparire in diverse fasi del processo produttivo, determinando difetti estetici, nel momento in cui raggiungono la superficie, o cricche a causa di una scarsa impermeabilità. Questi difetti sono in genere identificati durante la fase di controllo qualità e il prodotto viene deviato nel cumulo degli scarti. Non è sempre facile determinare la causa, tuttavia l'identificazione dell'origine dei difetti è importante in modo da poter adottare delle azioni correttive per evitare il riverificarsi del problema.

Confronto tra i microscopi digitali e i microscopi stereo convenzionali per il controllo qualità

La microscopia industriale rappresenta un metodo di ispezione usato per la gestione del controllo qualità di ceramiche smaltate. Convenzionali stereoscopi o microscopi (motorizzati e con funzionalità all'avanguardia) collegati a una fotocamera e con un software addizionale possono fornire ai produttori di ceramiche la maggior parte di strumenti che richiedono.

Tuttavia i progressi nella tecnologia microscopica hanno portato allo sviluppo di microscopi digitali che risultano più versatili in termini di funzionalità di imaging, eliminando la necessità di una fotocamera e del relativo software. Un microscopio digitale offre diverse funzionalità che permettono all'operatore addetto al controllo qualità di acquisire le informazioni necessarie per realizzare un'ottimale analisi e valutazione dei difetti.

Diversi metodi di osservazione

I microscopi digitali, come il microscopio DSX1000, in genere offrono cinque o più metodi di osservazione, permettendo all'operatore di utilizzare diverse modalità di visualizzazione per valutare in modo esaustivo il difetto.

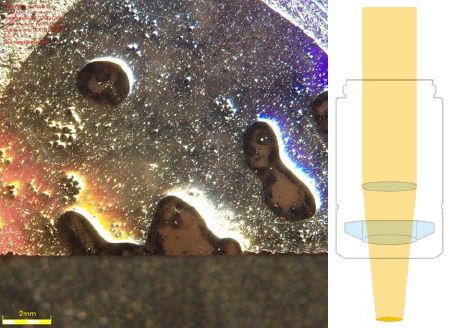

Campo scuro: Uno dei più comuni metodi di microscopia per la sua illuminazione incidente periferica. Uno dei vantaggi di questo metodo è la capacità di rappresentare con precisione i colori. In genere è possibile modulare l'illuminazione in modo da generare effetti ombre e contrasti nel campione.

Un campione smaltato osservato a campo scuro (a sinistra) e un diagramma del percorso della luce (a destra)

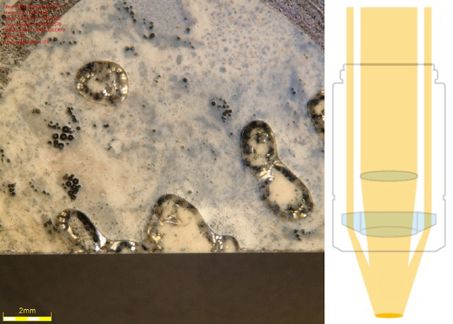

Campo chiaro: Nota anche come illuminazione coassiale, la tecnica con osservazione a campo chiaro è data dalla luce riflessa e incidente che dal campione passa attraverso lo stesso percorso ottico. Il vantaggio di questa tecnica è dato dall'elevata capacità di contrasto in grado di differenziare cavità e puntinature da porosità nello smalto.

Un campione smaltato con osservazione a campo chiaro (a sinistra) e un diagramma del percorso della luce (a destra)

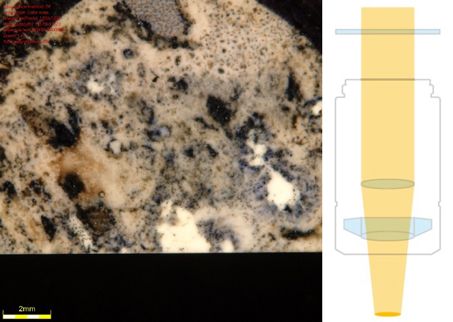

Obliqua: Rappresenta un tipo di illuminazione coassiale dove il campione è illuminato con solamente il 50% del percorso ottico. Questo genera un difetto 3D che evidenzia difetti e strutture.

Un campione smaltato con osservazione obliqua (a sinistra e al centro) e il percorso della luce (a destra)

MIX(Combinata): Una combinazione di illuminazione a campo chiaro e campo scuro. L'illuminazione MIX è utile per ridurre gli aloni in smaltature lucide.

Un campione smaltato con osservazione MIX (a sinistra) e un diagramma del percorso della luce (a destra)

Polarizzata: Una tecnica nella quale una serie di polarizzatori viene usata per incrementare la luminosità del campione o per rimuovere riflessi indesiderati.

Un campione smaltato con osservazione a luce polarizzata (a sinistra) e il percorso della luce (a destra)

La scelta del miglior tipo di osservazione per le tue esigenze di visualizzazione è semplice attraverso il microscopio DSX1000, grazie alla sua eccezionale funzione "best image" (migliore immagine). Il sistema visualizza immagini del campione mediante ogni tecnica di illuminazione e tu clicchi o tocchi l'immagine che preferisci.

Guarda il seguente video per vedere come funziona:

Complementari tecniche di acquisizione delle immagini

La fotografia, vale a dire l'acquisizione di immagini 2D, è in genere usata per documentare e analizzare dei difetti nelle ceramiche. Dotata di un sistema ottico convenzionale, in genere presuppone il collegamento al microscopio di una fotocamera digitale e del rispettivo software di controllo. Tuttavia, gli attuali sistemi di microscopia digitale sono in grado di acquisire immagini 2D e 3D di alta qualità senza la necessità di adottare ulteriori apparecchiature.

A integrazione delle immagini 2D, il microscopio DSX1000 offre la possibilità di scegliere altri tipi di tecniche di acquisizione delle immagini:

Ricostruzione focale: Questa tecnica crea un-immagine 2D composta dove vengono visualizzati solamente i punti focali di un campione. La seguente acquisizione di un foro nello smalto per ceramica è il risultato di immagini Z-stack di diversi piani focali. L'asse di messa a fuoco motorizzato del sistema DSX1000 rappresenta una componente della funzionalità della ricostruzione focale.

Foro nello smalto ricostruito utilizzando la ricostruzione focale

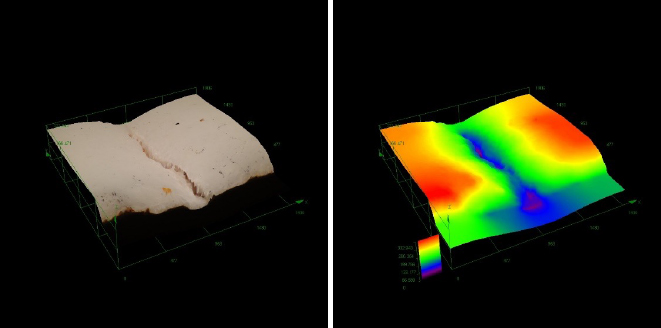

Rendering 3D: basato su un principio simile a quello della ricostruzione focale, il rendering 3D permette di ottenere un'immagine topografica della superficie acquisita. Questa funzionalità permette all'operatore addetto al controllo qualità di analizzare approfonditamente la gravità e le caratteristiche di un difetto.

Immagine 3D topografica di una superficie smaltata con fessura

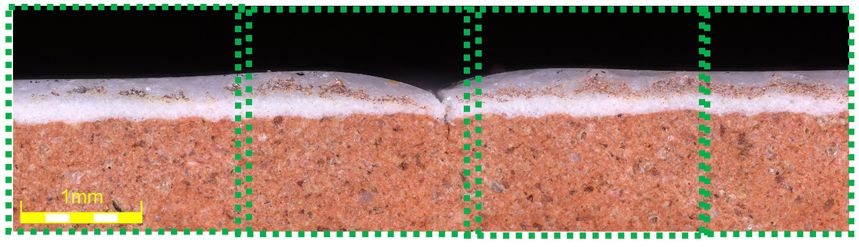

Immagine panoramica: Una foto-composizione sugli assi XY. Premendo un pulsante il microscopio DSX1000 permette di acquisire immagini con un ampio campo visivo e un alta risoluzione, combinando insieme diverse immagini (stitching). Per ottenere un campo visivo più ampio di un profilo è perfino possibile combinare immagini 3D.

Guarda il seguente video per una dimostrazione:

Questa funzionalità per le immagini può anche essere combinata con la ricostruzione focale o l'acquisizione 3D.

Immagine panoramica di una ceramica smaltata (sopra); questa immagine è il risultato della combinazione di diverse immagini sovrapposte (sezioni illustrate sotto)

Software avanzato di analisi delle immagini 2D e 3D

Gli strumenti software del sistema DSX1000 offre una misura e un'analisi avanzata delle immagini 2D e 3D, oltre al rilevamento e alla classificazione automatici delle bolle. Quando necessario, queste funzionalità possono accelerare il processo di valutazione dei difetti per gli operatori addetti al controllo qualità per sostenere le esigenze produttive.

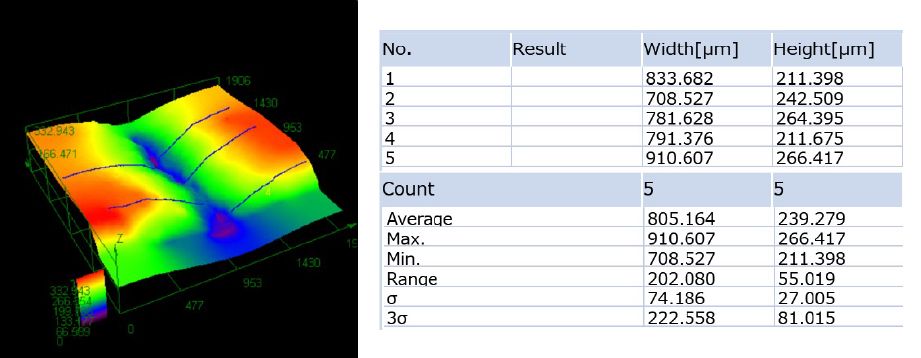

Misura 3D delle altezze del profilo topografico

Rilevamento e classificazione automatici di bolle

Vantaggi del microscopio digitale DSX1000

Oltre a cinque o più metodi di osservazione, degli strumenti di acquisizione di immagini 2D-3D e degli strumenti di imaging avanzati, le funzionalità del microscopio DSX1000 includono:

- Illuminazione LED a lunga durata

- Zoom ottico motorizzato

- Ampia gamma di obiettivi con diverse opzioni di ingrandimento e risoluzione

- Stativo inclinabile a alta capacità (±90 gradi)

- Asse Z motorizzato

- Tavolino XY meccanico o motorizzato

Per maggior informazioni sul microscopio digitale DSX1000, visitare il sito www.olympus-ims.com/microscope/dsx/.

Contenuti correlati

DSX1000: Diversi metodi di osservazione con un solo tocco - Dimostrazione

DSX1000: Garanzia di precisione e ripetibilità - Dimostrazione

5 vantaggi del microscopio digitale DSX1000

Sempre in contatto