I produttori alimentari come assicurano la sicurezza degli alimenti? Con l'aumento della produzione alimentare e la maggiore industrializzazione dei processi produttivi, assume una crescente importanza il controllo qualità correlato alla sicurezza degli alimenti.

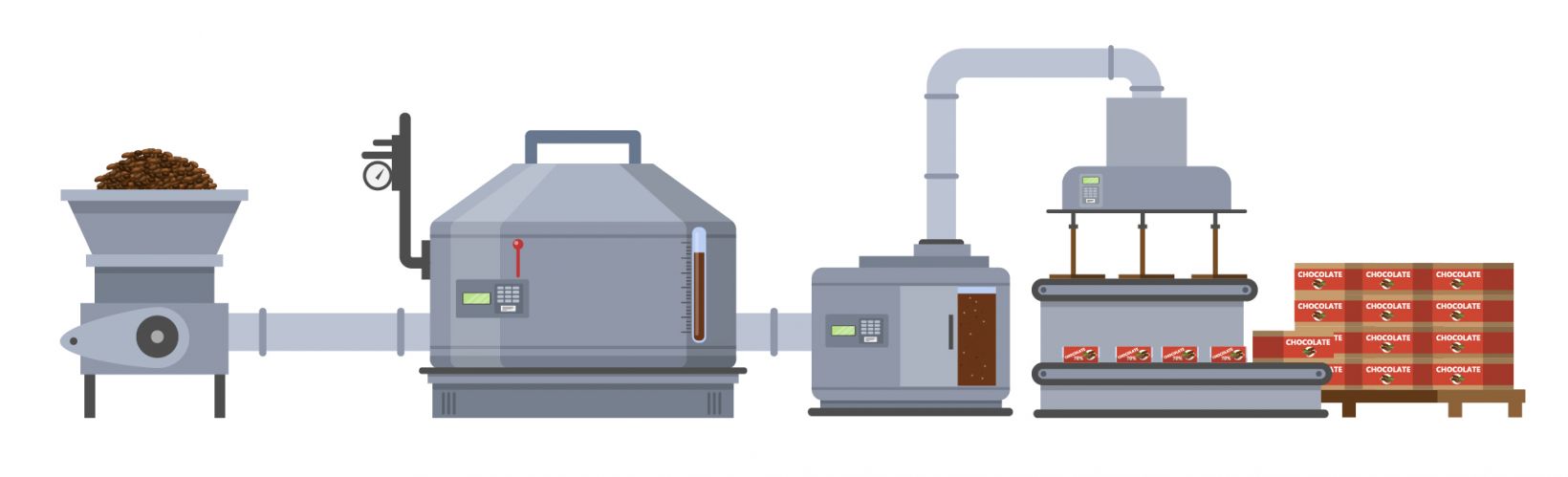

Gli sforzi destinati all'aumento della produttività hanno permesso l'integrazione di macchinari per lavorazioni a alta velocità nelle linee di produzioni alimentari. Durante la lavorazione il prodotto alimentare passa attraverso diversi macchinari, setacci, nastri trasportatori, mulini e serbatoi. La maggior parte di queste componenti di macchinari sono costituite di leghe di metalli. Ognuna di queste componenti che entra in contatto con il prodotto alimentare può determinare l'incremento del rischio di contaminazione da metalli estranei. Leggi per scoprirne i motivi.

Contaminazione da metalli estranei, un rischio intrinseco delle lavorazioni alimentari industriali

Nel corso del tempo le componenti in metallo dei macchinari dei processi produttivi possono usurarsi in seguito a diversi tipi di alterazione come: abrasione, adesione, sollecitazione superficiale, sollecitazione sotto-superficiale e corrosione. Quando si verificano queste alterazioni dei frammenti di ridotte dimensioni possono combinarsi al prodotto alimentare. Se questo materiale estraneo non viene rilevato nel prodotto alimentare, potrebbe potenzialmente creare lesioni gravi ai consumatori.

Per esempio, il cioccolato viene sottoposto a numerose fasi di lavorazione prima che i dolci arrivino sugli scaffali.

Per evitare rischi relativi all'incolumità dei consumatori e a richiami dei prodotti, i produttori utilizzano dispositivi a raggi X per il rilevamento di metalli (simile agli scanner per i bagagli negli aeroporti), i quali analizzano i prodotti alimentari per ricercare residui di metalli di ridotte dimensioni. Successivamente al rilevamento di questi residui è necessario determinare da quale sezione della linea di produzione derivano. In una lunga linea di produzione, un residuo di metallo di ridotte dimensioni potrebbe derivare da diverse componenti, pertanto risulta molto complesso indicare con precisione la sua posizione.

Analizzatori XRF per l'identificazione del "colpevole" nella linea di produzione

L'identificazione della fonte del residuo di metallo è una procedura costituita da due fasi. Innanzitutto le componenti in metallo vengono analizzate per determinarne la composizione elementare. Gli analizzatori a fluorescenza a raggi X (XRF) Vanta™ sono efficaci per identificare perfino la qualità di lega di residui in metallo di ridotte dimensioni. Di seguito viene illustrato un residuo in metallo di ridotte dimensioni circondato da una sottile pellicola in Prolene, in modo che possa essere analizzato mediante un analizzatore XRF in una Workstation portatile Vanta™.

In alcuni secondi l'analizzatore Vanta è in gradi d analizzare la composizione chimica del residuo in metallo determinando inoltre la sua corrispondenza a una specifica qualità di lega (es: acciaio inossidabile 316 [SS 316]) tra quelle presenti nell'integrata libreria di qualità di lega.

La seconda fase della procedura concerne la definizione della corrispondenza tra la qualità di lega identificata del residuo e le componenti in metallo della linea di produzione. Questa operazione può essere realizzata efficacemente mediante una delle funzioni integrate dell'analizzatore. I produttori possono creare una libreria personalizzata nell'analizzatore che correla le qualità di lega identificate alle specifiche componenti delle loro linee di produzione. Per esempio, se il mulino di un sistema di micronizzazione della propria linea di produzione è composta di SS316, l'analizzatore potrebbe visualizzare "mulino del micronizzatore" quando la lega 316 viene rilevata dall'analizzatore.

Efficace manutenzione per la riduzione del rischio da contaminazione da metallo

Mediante questo approccio il produttore può identificare la fonte dei residui di metallo. Successivamente può ricercare e risolvere la problematica. Questo garantisce che la linea di produzione venga sottoposta a una manutenzione ottimale e che il prodotto alimentare finale sia sicuro per i consumatori.

Contenuti correlati

La tecnologia XRD contribuisce a rendere sicure le attività legate ai fuochi di artificio.

Assicurare la qualità dei giocattoli con i misuratori di spessori

Sempre in contatto