Le piastre di raffreddamento a liquidi sono dei scambiatori di calore che dissipano il calore attraverso il contatto con il liquido che scorre nelle superfici interne. In genere sono usate per delle componenti a elevatissimo consumo energetico che generano un calore tale da non poter essere dissipato con il raffreddamento ad aria. Per esempio, l'industria della produzione energetica le utilizza nei generatori statici VAR (SVG), l'industria automobilistica le usa nelle batterie dei veicoli elettrici e il settore IT le inserisce negli ambienti che accolgono i server di grandi dimensioni.

L'efficacia di una piastra di raffreddamento a liquidi dipende dall'area di trasmissione del calore del liquido e dalla forza di attrito. Diversamente dal raffreddamento ad aria, il raffreddamento a liquidi richiede un condotto dei liquidi per la circolazione dei fluidi. Questo condotto dei liquidi deve essere completamente a tenuta per evitare la fuoriuscita di liquidi e la produzione di un cortocircuito nell'apparecchiatura elettronica.

Confronto tra le saldature a fusione e le saldature a frizione per le leghe leggere

Le piastre di raffreddamento a liquidi vengono in genere costruite usando le leghe in alluminio. Se per saldare le piastre di raffreddamento a liquidi viene utilizzata la classica tecnica di saldatura a fusione, a causa della loro scarsa saldabilità, la saldatura sarà soggetta a difetti come cricche da trattamento, porosità e inclusioni di scorie. I saldatori devono avere delle eccellenti abilità manuali e padronanza sull'esecuzione delle saldature a fusione per produrre una saldatura di alta qualità. Le alte temperature e i fumi tossici generati dalle saldature a fusione possono essere nocivi per la salute dei saldatori. La saldatura a frizione (FSW - friction stir welding), il quale si avvale del calore di attrito prodotto da un utensile rotante per saldare due interfacce, offre una soluzione efficace a questi problemi.

In confronto alla saldatura a fusione i principali vantaggi della saldatura a frizione includono:

- Minima distorsione delle saldatura

- Migliori proprietà meccaniche del metallo saldato

- Nessuna necessità di materiale d'apporto

- Ambiente di lavoro più pulito e sicuro

- Facilità operativa

- Rimozione automatica di incrostazioni da ossidi

- Più facile integrazione nei sistemi di saldature automatici e robotici

- Più efficace su leghe leggere soggette a cricche

Svantaggi delle saldature a frizione e soluzione Phased Array

Nonostante i numerosi vantaggi le saldature a frizione hanno anche alcuni svantaggi. Quando le saldature a frizione vengono usate su piastre di raffreddamento a liquidi, i difetti meccanici possono comparire sul cordone tra la piastra di copertura e la piastra di base. In genere si manifestano in prossimità del punto di attrito dell'utensile rotante sotto forma di piccole cavità conosciute con il termine porosità. Tendono a formare delle serie quasi continue tuttavia non sono facilmente rilevabili.

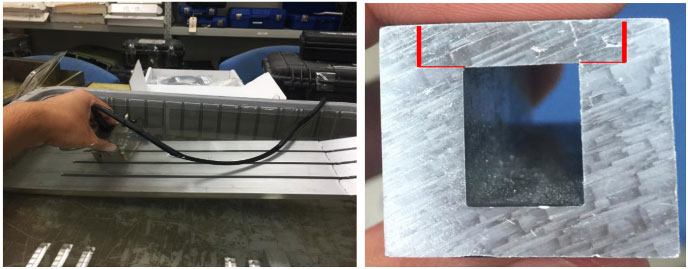

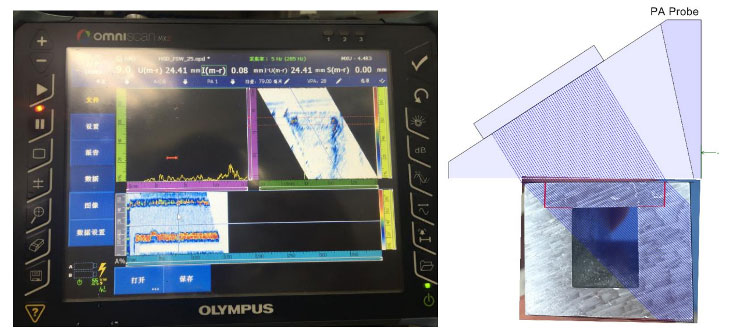

La sonda PA 10L64-FSW e lo zoccolo ad acqua SFSW-N45S-WHC Olympus utilizzati per ispezionare una saldatura a frizione su un blocco di taratura per piastre di raffreddamento a liquidi (a sinistra) e l'area d'interesse indicata con le linee rosse (a destra)

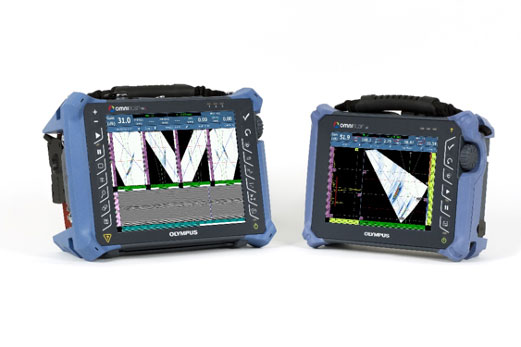

La tecnologia dei controlli a ultrasuoni Phased Array (PAUT) permette di rilevare difetti di ridotte dimensioni nelle saldature a frizione. La soluzione illustrata in questo post include il rilevatore di difetti OmniScan™ MX2, oltre a una sonda e uno zoccolo Olympus ottimizzati per l'ispezione di saldature a frizione. Per ottenere gli stessi risultati può essere usato anche il rilevatore di difetti phased array OmniScan SX con la stessa sonda e zoccolo.

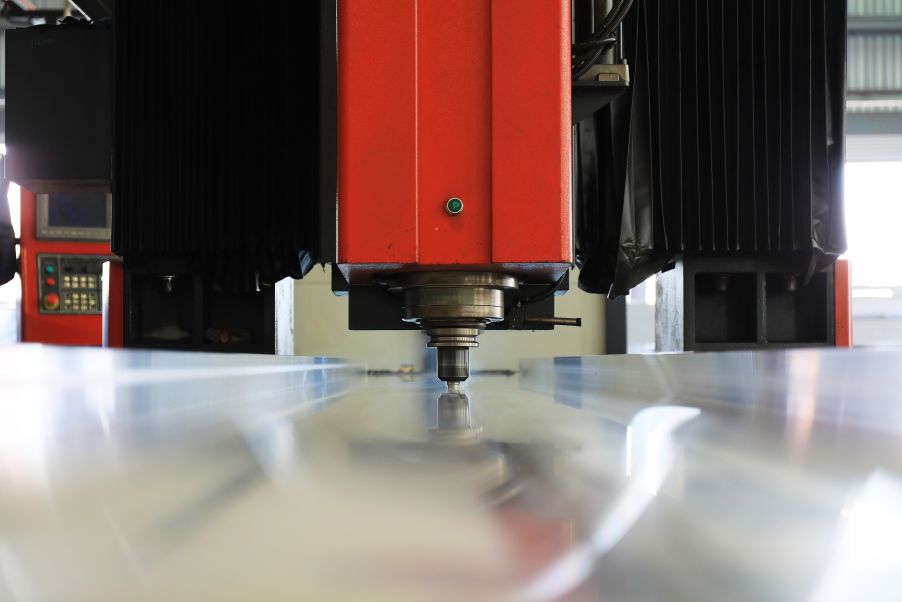

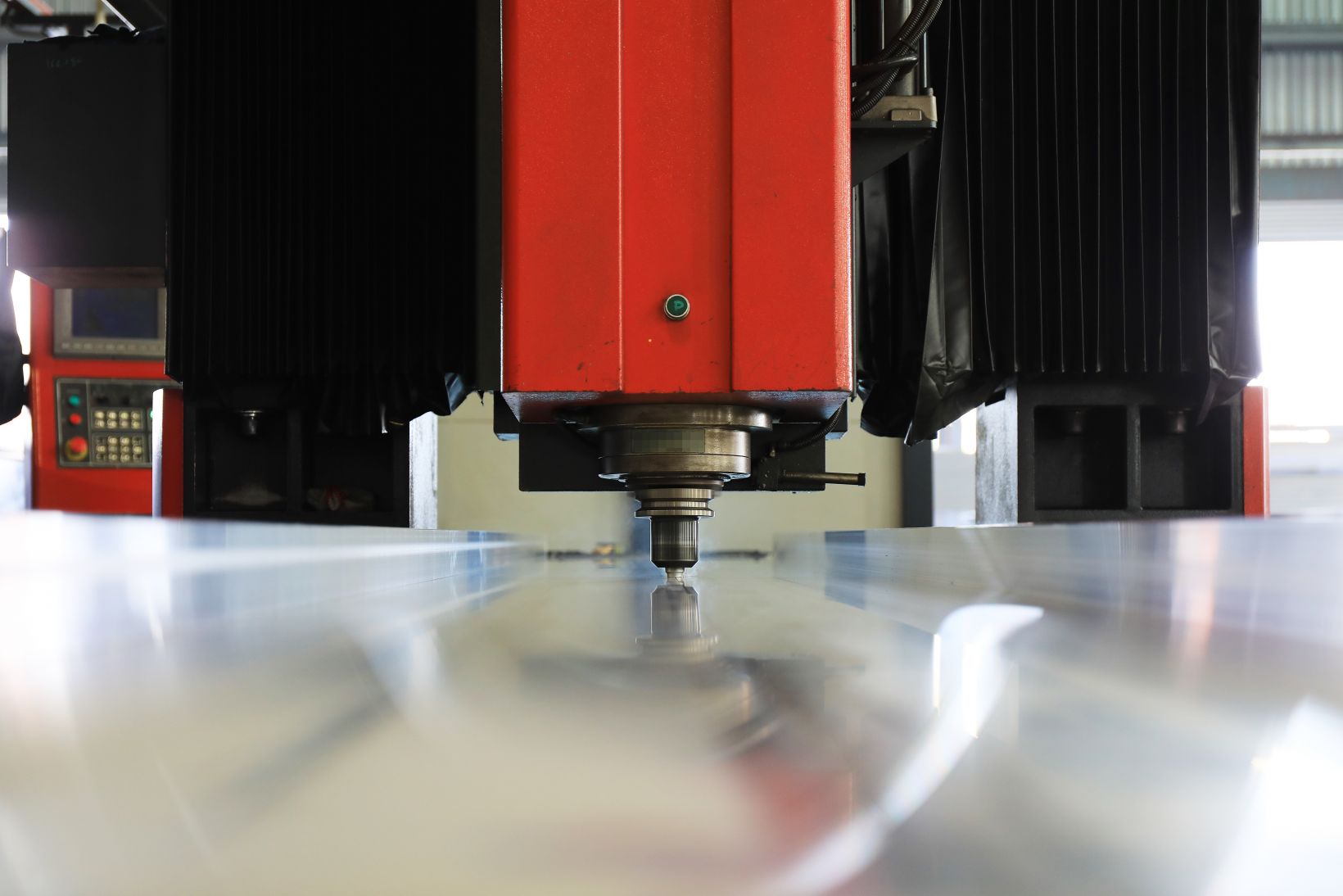

Rilevatore di difetti OmniScan™ MX2 e sonda PA configurati per una scansione lineare, mentre trasmettono da 8 elementi contemporaneamente con passo da 1 elemento (64 elementi in totale) per generare un'onda trasversale a 45°

Risultati sorprendenti: Analisi dei dati di imaging Phased Array

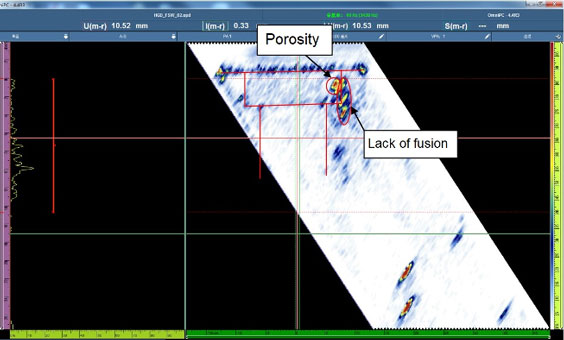

Lo screenshot riportato di seguito dell'analisi dell'ispezione nel software OmniPC™ mostra i risultati di ispezione del blocco di taratura. Mostra non solo una porosità in prossimità della superficie, ma anche una fusione incompleta in corrispondenza della giunzione verticale, evidenziando una saldatura non ottimale.

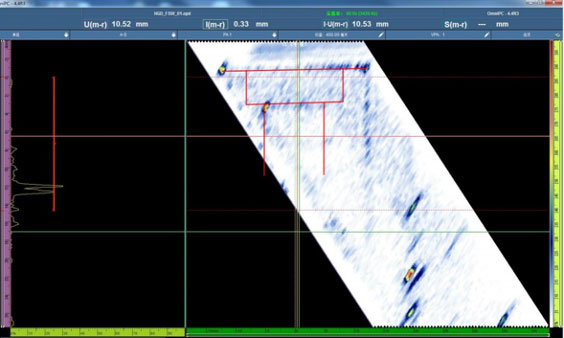

L'ispezione sull'altro lato del blocco di taratura mostra l'ottimale superficie della fusione della saldatura, l'assenza di difetti e il riflesso geometrico dell'angolo definito.

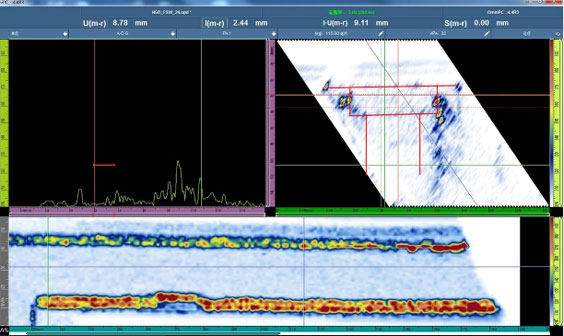

Di seguito sono riportati i risultati di ispezione della piastra di raffreddamento a liquidi soggetta a ispezione. È possibile vedere che sono presenti difetti su entrambi i lati della saldatura a frizione che attraversa l'intera lunghezza della componente.

Imaging di facile interpretazione di fusioni incomplete e porosità in saldature a frizione

Combinando la tecnologia phased array con le sonde e gli zoccoli speciali per le saldatura a frizione, possiamo rilevare chiaramente la porosità visibile dall'esterno e la fusione incompleta non visibile dall'esterno sulle superfici di giunzione nelle piastre di raffreddamento a liquidi. L'immagine della scansione acquisita mediante il rilevatore di difetti OmniScan MX2 (o OmniScan SX), attraverso le diverse schermate dei dati, risulta di facile interpretazione e riflette le condizioni correnti della componente ispezionata.

Rilevatori di difetti phased array OmniScan MX2 (a sinistra) e OmniScan SX (a destra)

Contenuti correlati

Ispezione di saldature a frizione