8.3 AWS D1.1

AWS D1.1

La norma AWS D1.1 Structural Welding Code dell'American Welding Society definisce una tecnica comprovata per la classificazione delle discontinuità individuata in base al valore D calcolato come segue:

A – B – C = D dove

A = Livello dell'indicazione di discontinuità espresso in dB

B = Livello dell'indicazione di riferimento espresso in dB

C = Fattore di attenuazione del materiale, (2x [lunghezza del percorso sonoro in pollici (inch) – 1 in.]) espresso in dB

L'operatore in seguito confronta il valore D con una tabella di tipo accettazione/rifiuto fornita dall'AWS per determinare la gravità dell'indicazione. Procedendo con l'ispezione, l'operatore genera un rapporto AWS contenenti le variabili riportate precedentemente, le informazioni sulla sonda, la lunghezza e la posizione della discontinuità, e la valutazione dell'operatore.

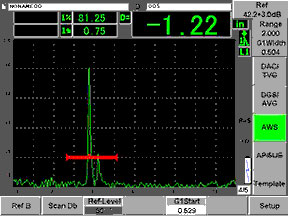

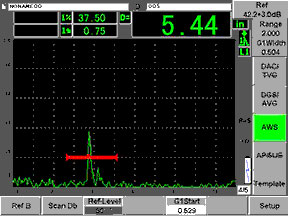

I moderni software di rilevamento di difetti semplificano questo processo integrando il calcolo del valore D nella visualizzazione e memorizzando i valori A, B, C e D. Nel momento della configurazione, l'operatore memorizza il livello dell'ampiezza di riferimento (B) partendo da uno specifico riflettore del tipo foro laterale (SDH). Durante l'ispezione lo strumento misura l'ampiezza dell'indicazione e la lunghezza del percorso ultrasonoro per ottenere i valori A e C ed in seguito calcola il valore D. Questo valore può essere positivo o negativo in funzione alla minore o superiore ampiezza dell'eco del riflettore rispetto all'eco di riferimento usata nella configurazione. Nell'esempio riportato di seguito, le indicazioni dei difetti nel gate rosso possiedono dei valori D da -1,22 e +5,44, rispettivamente, indicando dei riflettori relativamente piccoli o grandi.

|  |