9.5 高温检测

Sebbene la maggior parte delle ispezioni ad ultrasuoni vengono effettuate a una temperatura ambiente normale, in alcune situazioni la temperatura dei pezzi da ispezionare può risultare elevata, come nel caso dei processi industriali dove i contenitori metallici o i tubi caldi devono essere ispezionati senza interruzione delle operazioni. I trasduttori ad ultrasuoni convenzionali supportano le temperature fino ad approssimativamente 50° C. A delle temperature più elevate si subiranno dei danni permanenti causati da una perdita di adesione interna da espansione termica. Se l'ispezione si rivolge a materiali con una temperatura più elevata di 50°C, bisogna di conseguenza usare dei trasduttori destinati a questo tipo d'ispezione, utilizzando delle tecniche d'ispezione specifiche.

Trasduttori e zoccoli

In rapporto all'ispezione con trasduttore a fasci dritti, i trasduttori a doppio elemento per le temperature elevate sono spesso usati nelle applicazioni di controllo della corrosione. È inoltre possibile usare questi trasduttori per l'ispezione con un trasduttore a fasci dritti delle componenti laminari e delle barre e per la ricerca di difetti laminari in contenitori e tubazioni. Per l'ispezione di componenti sottili o di ridotte dimensioni, esistono inoltre dei trasduttori a linea di ritardo per l'ispezione a temperatura elevata.

Per l'ispezione con trasduttori a fasci angolari, esistono inoltre degli zoccoli per l'ispezione a temperatura elevata. Sono inoltre usati con i trasduttori standard per fornire un isolamento termico. È inoltre importante notare che con gli zoccoli per le elevate temperature, la velocità di propagazione dell'onda sonora nel materiale dello zoccolo diminuirà all'aumentare della temperatura del materiale mentre l'angolo di rifrazione nei metalli diminuirà all'aumentare della temperatura. Se questi aspetti influiscono sull'ispezione, è necessario verificare l'angolo di rifrazione alla temperatura reale di funzionamento. In pratica le variazioni della temperatura durante l'ispezione complicano spesso la precisa determinazione dell'angolo di rifrazione reale.

Proprietà del materiale

La velocità di propagazione delle onde ultrasonore cambiano con la temperatura in tutti i materiali. In effetti la velocità diminuisce all'aumentare della temperatura. Nell'acciaio la velocità cambia di circa l'1% ogni 55° C. Il valore esatto varia in base alla lega. Nelle plastiche e in altri polimeri, la variazione è considerevolmente maggiore e può avvicinarsi al 50% ogni 55° C di cambiamento della temperatura fino al punto di fusione. Se non esiste il tracciato della temperatura o della velocità di propagazione, è necessario effettuare una taratura della velocità su un campione del materiale da ispezionare alla temperatura reale d'ispezione.

Allo stesso modo l'attenuazione del suono aumenta con la temperatura in tutti i materiali. Nelle leghe di acciaio al carbonio a fine granulosità, l'attenuazione a 5 MHz aumenta più di 12 dB per 100 mm di percorso sonoro (equivalente a un andata-ritorno di 50 mm per ogni direzione) tra la temperatura ambiente e 500°C. In base a questo effetto potrebbe essere necessario aumentare significativamente il guadagno dello strumento durante le ispezioni con dei lunghi percorsi sonori a delle temperature elevate. Può inoltre essere necessario regolare le curve DAC o TVG che sono state definite a temperature ambiente. L'effetto è più pronunciato nelle plastiche rispetto ai metalli o le ceramiche.

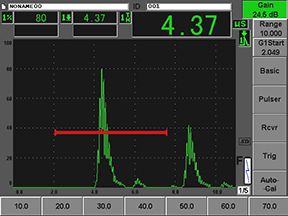

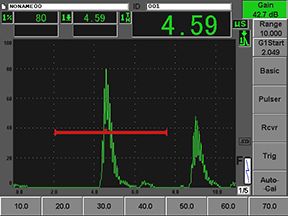

L'esempio riportato di seguito mostra i cambiamenti di velocità di propagazione, il tempo di passaggio quando un blocco in acciaio di uno spessore di 12,5 mm è riscaldato fino a 300° C. Il tempo di propagazione dell'impulso aumenta da 4,37 uS a 4,59 uS e bisogna aggiungere un guadagno di 18,2 dB per uguagliare l'ampiezza dell'eco. Se l'operatore non effettua una nuova taratura della velocità di propagazione dell'onda sonora sul pezzo ad elevata temperatura da ispezionare, questo cambiamento del tempo di propagazione rappresenterebbe un errore di misura del 5% o di 0,63 mm.

Accoppianti

La maggior parte degli accoppianti usati nelle ispezioni ad ultrasuoni come il polipropilene, la glicerina e i gel evaporano rapidamente se sono usati su delle superfici la cui temperatura supera i 100° C. Di conseguenza bisogna usare degli accoppianti speciali durante le ispezioni a temperature elevate. Questi accoppianti devono restare sotto forma liquida o pastosa senza bruciare o produrre dei fumi tossici. Questi tipi di accoppianti sono di facile reperibilità.

Tempi di utilizzo

Tutti i trasduttori e gli zoccoli destinati all'ispezione a temperature elevate sono progettati per un certo tempo di utilizzo. Sebbene siano isolati, il contatto prolungato con delle superfici molto calde causerà un riscaldamento significativo e, con il tempo, dei danni permanenti alla sonda se la sua temperatura interna diventa troppo elevata. Il tempo di contatto tra il trasduttore e la superficie calda deve essere il più breve possibile e essere seguito da un periodo di raffreddamento. Il rapporto tra il tempo di contatto e la durata di raffreddamento è ancora più critica nel limite superiore dell'intervallo delle temperature del trasduttore. Come regola generale, se il chassis del trasduttore diventa eccessivamente caldo per essere tenuto con la mano, significa che la sua temperatura interna ha raggiunto una temperatura che rischia di danneggiarlo. È necessario quindi permettere alla sonda di raffreddarsi prima di continuare l'ispezione.

Per maggior informazioni sull'ispezione ad ultrasuoni a temperatura elevata vedere Ispezione a temperatura elevata.