Applicazione

Rilevamento di cavità e bolle d'aria interne nascoste in componenti in plastica stampate

Contesto

Le componenti in plastica fabbricate mediante stampe per iniezione e processi simili possono contenere delle cavità interne, causate dal ritiro durante il raffreddamento, o delle bolle di aria, intrappolate durante il processo di stampaggio. La comparsa di cavità è più probabile in componenti con uno spessore superiore a approssimativamente 6 mm, tuttavia possono verificarsi in spessori inferiori. Le cavità interne possono influenzare l'integrità strutturale di una componente, provocandone una rottura. In genere questo indica che il processo di stampaggio deve essere ottimizzato.

Il rilevamento di difetti a ultrasuoni rappresenta un metodo semplice per l'individuazione delle cavità interne in una componente, senza doverla tagliare o sottoporla a raggi x. Le onde sonore a alta frequenza trasmesse nella componente da ispezionare da una sonda di ridotte dimensioni chiamata trasduttore saranno riflesse da cavità in modo prevedibile. Le onde ultrasonore vengono trasmesse attraverso un materiale fino a quando incontrano un limite come la parete inferiore. Tuttavia se è presente una cavità lungo il percorso sonoro sarà generata un'eco addizionale dove normalmente non dovrebbe essere prodotta. Osservando degli schemi di eco su una schermata un operatore formato può verificare velocemente e in modo affidabile l'integrità del materiale.

Apparecchiatura

Per questo tipo di ispezione può essere usato qualunque rilevatore di difetti della serie EPOCH come: EPOCH 600, EPOCH 1000, EPOCH 650 e EPOCH LTC. Il tipo di trasduttore usato in una determinata ispezione dipende specificatamente dalla forma e dallo spessore della componente, tuttavia in genere sono maggiormente usati i trasduttori con linea di ritardo e di contatto di diametro ridotto. Tra questi trasduttori è possibile elencare i seguenti codici fabbricanti: V110-RM (5 MHz), V112-RM (10 MHz) e V260 Sonopen® (linea di ritardo focalizzata da 15 MHz).

Procedura

Il rilevamento di difetti a ultrasuoni è un processo di confronto nel quale lo schema degli echi generato da una componente integra viene confrontato con lo schema degli echi della componente da ispezionare. I cambiamenti nello schema degli echi indicano dei cambiamenti nella struttura interna. Nell'ispezione delle componenti in plastica stampate l'operatore cerca di individuare gli echi che attraversano un gate o un'area che rappresenta la parte interna della componente da ispezionare. La presenza di riflessioni in questa zona indica l'esistenza di discontinuità come cavità, bolle o inclusioni.

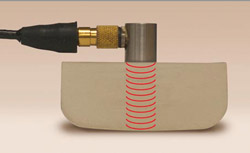

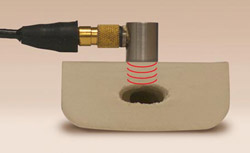

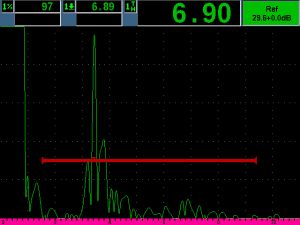

L'esempio riportato di seguito mostra il rilevamento di una cavità di dimensioni rilevanti in una componente di plastica stampata mediante un rilevatore di difetti EPOCH 600 e un trasduttore V110-RM (5 MHz). Il trasduttore è accoppiato alla parte superiore della componente. In una componente integra l'onda sonora si trasmette fino alal superficie inferiore e crea una riflessione da una profondità di 20 mm. Questa corrisponde al picco sul lato destro dell'immagine nella forma d'onda al di sotto della prima immagine. Tuttavia, quando è presente una cavità, l'onda sonora sarà riflessa dalla cavità e verrà creato un picco nell'ambito della zona nella schermata dove è presente il gate rosso in corrispondenza della parte centrale della componente da ispezionare. La presenza di un'eco in questa area indica un'ampia discontinuità nella componente. L'ispezione necessita solamente alcuni secondi per punto di ispezione.

|  |

Tipica indicazione proveniente dalla componente integra

|

Tipica indicazione di difetto con eco nel gate rosso

|

Un'ispezione simile può essere applicata alla maggior parte di componenti in plastica stampata. Per maggiori informazioni, contattare Olympus.