Introduzione

Per supportare i progettisti di apparecchiature e strumenti, offriamo un'ampia gamma di obiettivi e di altre componenti ottiche per i produttori di sistemi di imaging con microscopi. Queste componenti aiutano gli ingegneri a progettare con efficienza le apparecchiature di ispezione ottiche di alta qualità.

Un'applicazione che richiede dei sistemi di imaging con microscopio è rappresentata dall'ispezione con semiconduttori. I produttori di semiconduttori richiedono delle veloci, precise e fluide ispezioni nell'ambito del processo di produzione. Si affidano ai produttori di apparecchiature ottiche di ispezione per innovare gli strumenti di ispezione che soddisfino la domanda dell'industria. I produttori di semiconduttori spesso si procurano le unità ottico-meccaniche necessarie per l'ispezione di semiconduttori da parte di esperti di imaging ottico. Una componente essenziale in questa applicazione è l'autofocus del sistema ottico, il quale influenza in modo significativo la velocità generale d'ispezione. L'autofocus si combina con il meccanismo Z motorizzato del sistema ottico, l'illuminazione, gli obiettivi del microscopio e la fotocamera digitale o il sensore per completare il sistema.

In questo articolo tecnico si spiega come abbiamo creato un sistema di regolazione automatica della messa a fuoco (BXC-FSC) in combinazione con il meccanismo Z motorizzato del microscopio, l'illuminatore, il portalampada, l'obiettivo e altre componenti per aiutare i produttori di semiconduttori a completare le ispezioni in modo veloce e efficiente.

Che cos'è l'autofocus?

Esistono due tipi di sistemi autofocus:

- Sistemi passivi che mettono a fuoco mediante l'immagine osservata. Questa tecnica è spesso denominato il metodo a contrasto dell'immagine, tuttavia non funziona su campioni a basso contrasto come i wafer nudi. Usando questo metodo è difficile determinare la direzione di messa a fuoco, pertanto il tavolino Z deve essere spostato in alto e in basso per rilevare l'aumento o la diminuzione del contrasto del campione. Questo rallenta la velocità di messa a fuoco e rende difficile seguire la messa a fuoco. Tuttavia questo metodo ha il vantaggio di essere relativamente economico.

- I sistemi attivi trasmettono luce da una fonte luminosa dedicata sul campione e mettono a fuoco in base alla luce riflessa. Questa tecnica è per i sistemi di ispezione avanzati nei quali il campione ha un contrasto ridotto come sistemi di ispezione di pannelli piani e wafer nudi (Figura 1).

|  |

Figura 1. Ispezione di wafer nudi.

Metodo pupil splitting attivo

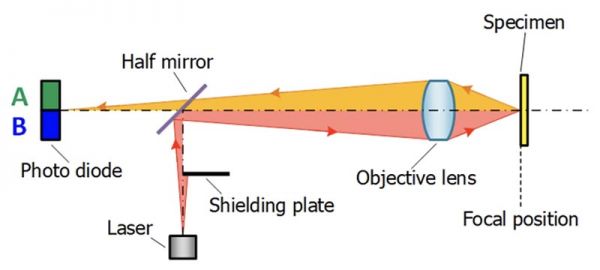

Figura 2. Descrizione del metodo pupil splitting attivo

Un metodo attivo per la rivelazione della messa a fuoco è il pupil splitting (Figura 2 ). In questo metodo una schermatura viene posizionata tra la fonte luminosa e l'obiettivo (Figura 2). La luce emessa dalla fonte laser è bloccata su un lato da una schermatura. Dopo avere diretto la luce laser attraverso l'obiettivo verso il campione, la luce laser viene riflessa dal campione ed entra nel fotodiodo bipartito attraverso un mezzo specchio. L'intensità della luce che entra da ogni lato (Figura 2 A e B) cambia in funzione della posizione del campione: sul lato vicino o lontano della messa a fuoco. L'unità autofocus rileva il flusso corrente attraverso A e B, convertendolo nel "segnale di errore" mediante l'equazione (A-B)/(A+B). La posizione a fuoco è la posizione Z dove l'intensità della luce incidente su entrambi i lati del fotodiodo è la stessa. In altri termini quando il segnale di errore è approssimativamente uguale a zero, l'unità autofocus rileva che il campione è a fuoco.

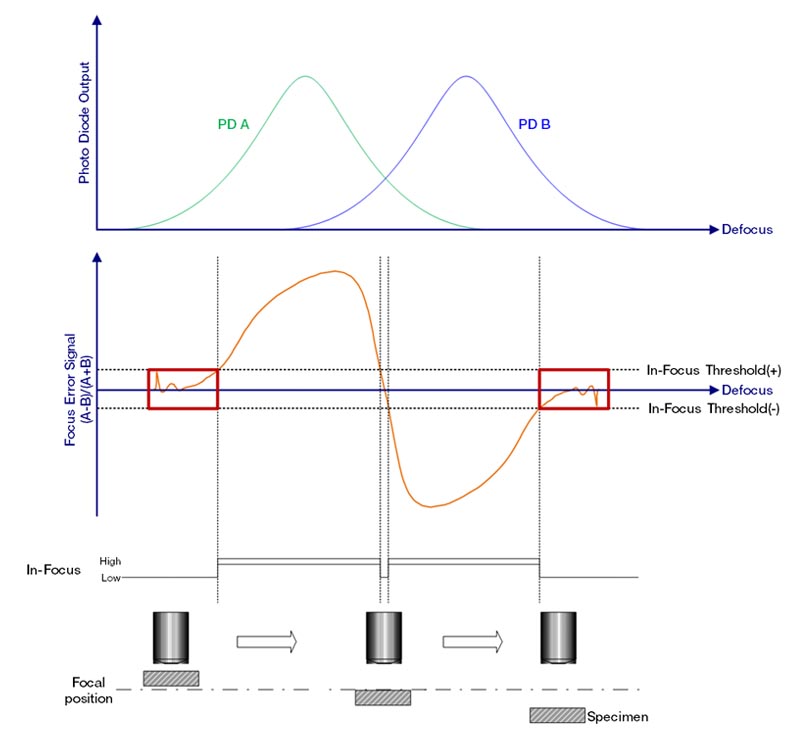

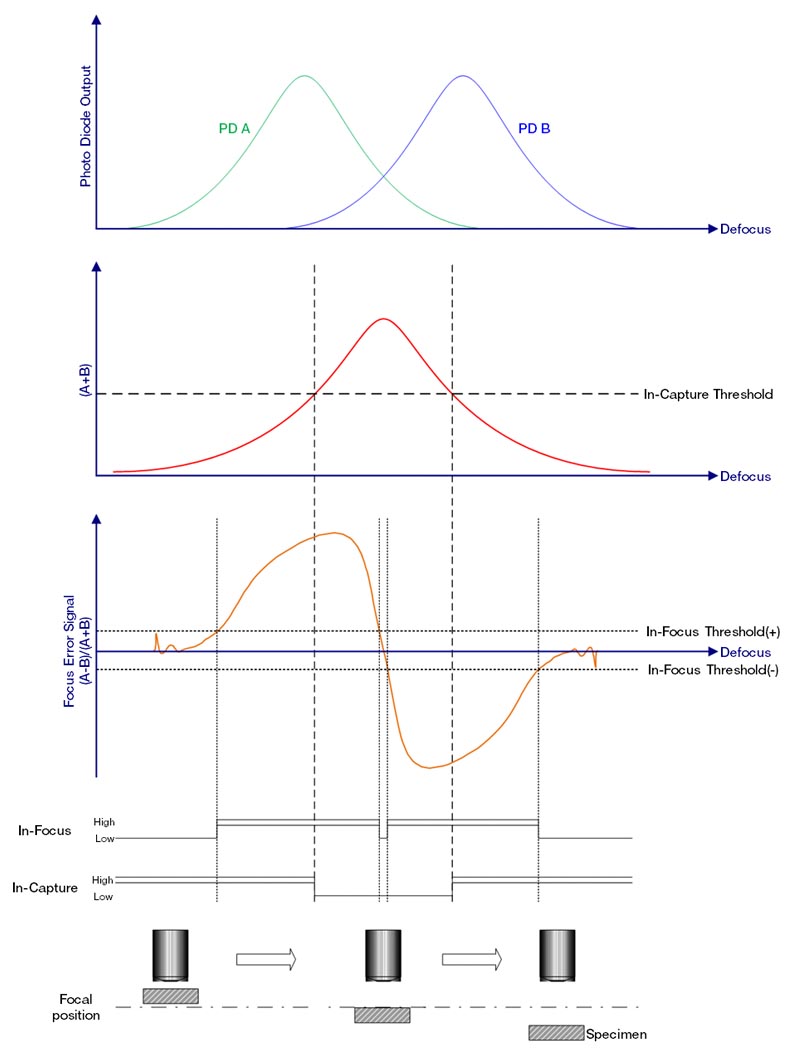

La Figura 3 illustra come i segnali incidenti sui lati A e B del fotodiodo bipartito e i valori dei segnali di errore cambiano in funzione della posizione del campione.

Figura 3. Rilevamento della messa a fuoco con il metodo pupil splitting attivo

Generazione del segnale di errore di messa a fuoco

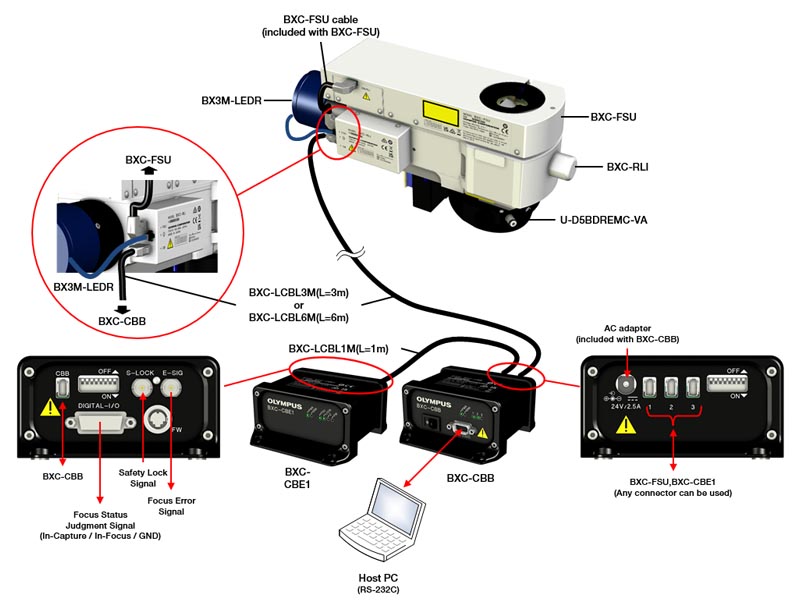

L'unità di controllo della messa a fuoco riceve il segnale e lo trasferisce al software che sta azionando il movimento Z motorizzato. Per generare le informazioni di messa a fuoco nel dispositivo del cliente, il BXC-FSU si combina con il controller BXC-CBB (Figura 4 ).

Vedi come funziona il sistema BXC-CBB

Figura 4. Configurazione del sistema BXC-CBB

Le informazioni di messa a fuoco passano attraverso il sistema nel seguente modo: XC-FSU→BXC-RLI→BXC-CBB→BXC-CBE1. Il controller BXC-CBE1 crea il segnale analogico che viene trasferito all'apparecchiatura del cliente in base alle informazioni di messa a fuoco originariamente fornite dal BXC-FSU.

Esistono tre tipi di segnali di messa a fuoco prodotti dal BXC-CBE1:

- Segnale di errore di messa a fuoco

- Segnale di acquisizione

- Segnale di messa a fuoco

Il segnale di errore (A-B)/(A+B) descritto precedentemente viene generato come segnale analogico compreso tra -10 V e +10 V. Inoltre la direzione della posizione di messa a fuoco può essere determinata se la tensione è positiva o negativa.

La posizione dove il segnale di errore raggiunge i 0 V rappresenta la posizione del segnale di messa a fuoco. Come illustrato nella Figura 5 il segnale di messa a fuoco si attiva quando il segnale di errore rientra nell'intervallo della soglia di messa a fuoco a circa 0 V. L'intervallo nel quale il segnale di messa a fuoco si attiva è definito come intervallo nel quale il campione rientra nella profondità di campo dell'obiettivo (messa a fuoco).

Tuttavia come illustrato nei riquadri rossi nella Figura 5, anche il segnale di errore è di 0 V quando il campione è distante dalla posizione di messa a fuoco. Questo succede perché l'intensità della luce laser riflessa dal campione e incidente nel fotodiodo bipartito diminuisce con l'aumentare della distanza del campione dalla posizione di messa a fuoco. Il segnale di messa a fuoco è indicato come attivo quando in realtà è basso nella Figura 5.

Figura 5. Il cambio del segnale di errore (A-B)/(A+B) e del segnale di messa a fuoco in ogni posizione Z.

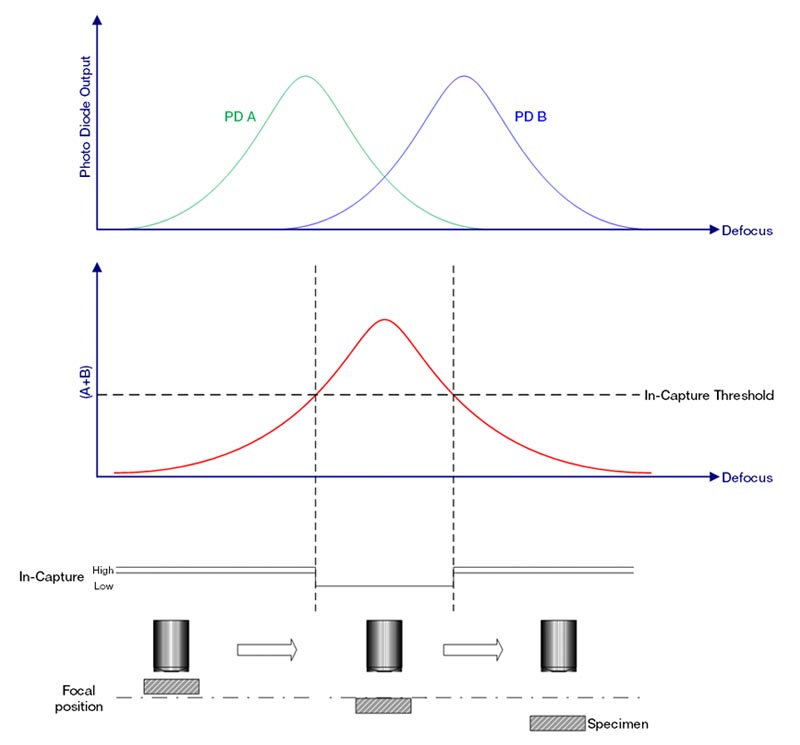

Il segnale di acquisizione indica l'intensità della luce laser trasmessa dall'unità autofocus e riflessa dal campione al fotodiodo. Visto che il sistema può riconoscere l'intensità, è in grado di rilevare se il segnale zero è causato dalla bassa intensità e se il campione non è effettivamente a fuoco. Questo segnale di acquisizione viene generato quando il campione è posizionato in prossimità della posizione di messa a fuoco ed è denominato intervallo di acquisizione. Quando il campione è compreso nell'intervallo di acquisizione, l'autofocus può essere attivato e usato per raggiungere l'effettiva messa a fuoco. Viene rilevato se il campione rientra nell'intervallo di acquisizione quando la quantità totale di luce incidente (A+B) su due fotodiodi divisi supera un certo valore della soglia (Figura 6).

Figura 6 Variazione dell'intensità luminosa totale A+B e il segnale di acquisizione in ogni posizione Z. Il segnale di acquisizione si attiva quando A+B supera una certo valore della soglia. In questa figura il segnale acquisito è indicato come attivo in corrispondenza del valore basso (low).

In sintesi la posizione di messa a fuoco rappresenta la distanza alla quale è attivo il segnale di acquisizione dal BXC-CBE1, il segnale di errore è di circa 0 V e anche il segnale di messa a fuoco è attivo. La seguente Figura 7 mostra lo stato dei segnali di acquisizione e di messa a fuoco in ogni posizione Z. In questo caso i segnali di acquisizione e di messa a fuoco sono attivi in corrispondenza del valore basso.

Figura 7 . Cambiamenti dei segnali di acquisizione e di messa a fuoco.

In base alle informazioni riportate in precedenza il controllo dei tre segnali provenienti dal BXC-CBE1 (segnale di errore, segnale di acquisizione e segnale di messa a fuoco) rendono possibile determinare la messa a fuoco e comunicare con il motore Z nonché il dispositivo di azionamento Z selezionati dal cliente. Questi funzionano attivamente in coordinazione con i movimenti del tavolino in ogni posizione di ispezione (Figura 8).

Figura 8 La relazione tra l'obiettivo, l'immagine in tempo reale e la forma d'onda (segnali dell'oscilloscopio; segnale di errore: verde; messa a fuoco: giallo; acquisizione: blu).

Un oscilloscopio può confermare che tutti i segnali sono attivi quando l'immagine è a fuoco. Questo può essere usato nella progettazione e nello sviluppo dello strumento.

Proiezione laser multi-punti

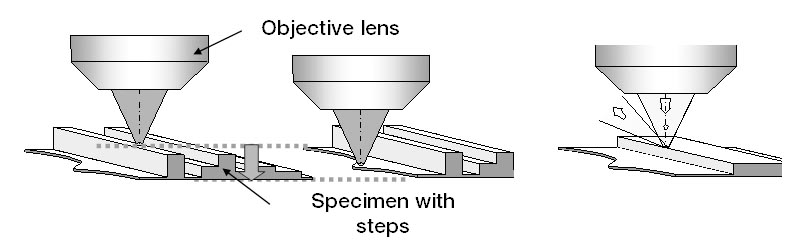

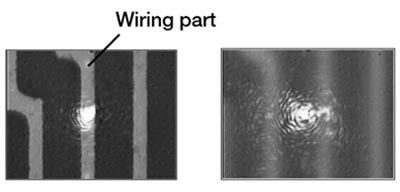

La struttura del campione può influenzare la riuscita della messa a fuoco. Quando un laser viene proiettato su un campione in un singolo punto e il campione ha una struttura scalare come pattern di fili fini su substrati di semiconduttori, la posizione di messa a fuoco può cambiare frequentemente con la scansione del campione. Questo è noto come oscillazione. È inoltre possibile vedere il peggioramento del rapporto segnale-rumore (SNR - signal-to-noise ratio) dei segnali di errore di messa a fuoco a causa della diffusione della luce AF nel bordo dello scalino. Entrambe le situazioni rendono complesso il mantenimento della messa a fuoco durante l'ispezione causandone un rallentamento.

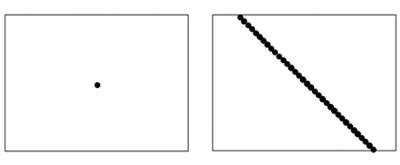

Per ridurre l'oscillazione e migliorare la stabilità della messa a fuoco, il BXC-FSU utilizza un sistema di autofocus attivo multi-punti (Figura 10 e 11). I punti sono disposti con un angolo di 45° nel campo visivo e il segnale medio proveniente da tutti i punti produce una posizione di messa a fuoco media. La media della messa a fuoco sul campo visivo rende possibile la riproducibilità dell'autofocus quando il campione ha delle altezze variabili nell'ambito del campo visivo.

(a) Variazione della posizione di messa a fuoco (b) Oscillazione per i bordi

Figura 9. Fattori di instabilità della messa a fuoco.

(a) Metodo a singolo punto (b) Metodo multi-punti

Figura 10. Confronto dei punti focali sulla superficie del campione.

(a) Nel metodo a singolo punto, quando si sposta il campione nel lato dove c'è uno scalino, la posizione Z si sposta significativamente, mettendo fuori fuoco l'immagine.

(b) Avvalendosi del metodo multi-punti, la posizione di messa a fuoco non cambia anche se è presente uno scalino alto nel campione e si sposta lateralmente.

Figura 11. Confronto della stabilità di messa a fuoco tra i metodi di rilevamento di autofocus a singolo punto e multi-punti con campioni con scalini alti. I punti luminosi indicano i punti di rilevamento di messa a fuoco.

Correzione dell'aberrazione cromatica

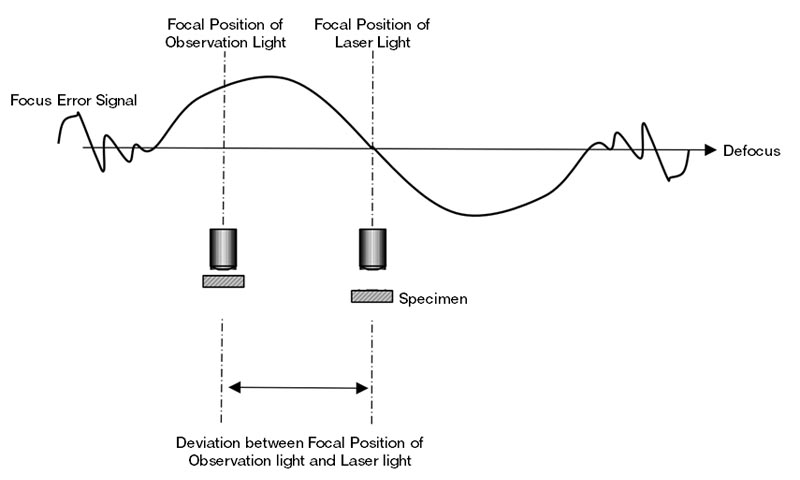

Visto che l'unità autofocus BXC-FSU utilizza una fonte luminosa laser vicino all'infrarosso, la posizione del tavolino è diversa per il laser e la fonte luminosa bianca. Questo è dovuto all'aberrazione cromatica dove l'indice rifrattivo del vetro usato nell'obiettivo differisce in funzione della lunghezza d'onda della luce (Figura 12). Per questa ragione il BXC-FSU è dotato di un meccanismo per correggere l'aberrazione cromatica e fare corrispondere la posizione di messa a fuoco della luce visibile e della luce laser infrarossa. L'aberrazione cromatica viene corretta ogni volta che l'obiettivo viene cambiato dal revolver in base a un valore predefinito definito nel software.

Figura 12. L'aberrazione cromatica nell'obiettivo produce due posizioni di messa a fuoco per la luce visibile e la luce laser.

Conclusione

La tecnologia autofocus massimizza i tempi di scansione e la precisione di risoluzione. La comprensione dei principi di rilevamento della messa a fuoco permette di ottimizzare l'utilizzo del BXC-FSU e di integrarlo nel proprio dispositivo.

Per valutare se questo dispositivo è compatibile con il tuo prodotto, visitare la pagina delle risorse per trovare dei documenti addizionali.

Per facilitare la comprensione del controllo dei comandi dei sistemi BXC-CBB e BXC-CBRLM, è possibile scaricare il software esemplificativo provandolo direttamente.

Inoltre è disponibile il manuale delle applicazioni BXC-FSU che spiega come usare l'FSU.

Per ottenere una copia compilare il modulo di richiesta e scrivi "Request for Application Manual" ("Richiesta per manuale delle applicazioni") nella sezione delle note.