はじめに

金属製造業界では、長年にわたり、長い棒やチューブの表面検査が要求されてきました。 材料の品質や性能に対する要求は、表面の異変の種類、方向、およびサイズの多様化に伴い高まり続けています。 表面の欠陥を検出するためにさまざまな技術を利用できますが、渦流アレイ(ECA)は、強磁性製品の表面や非強磁性製品の表面で、さまざまな形状や規格外の欠陥に対応できる点が特長です。

課題

チューブや棒の製造プロセスによる形状のばらつき(真円からのひずみ、突起、曲がり)や表面状態のばらつき(ピット、スケール、バリ)により、最適な製品特性を得られないことがあります。 また、部品の状態は、検査品質に大きく影響します。 そのため、プローブが検査中に最適な位置を保持し部品の状態に適応できることが、非常に重要です。

多くの製造された棒の表面に見られる荒れた表面状態の例

解決策

オリンパスのECAプローブ技術ではプリント回路基板(PCB)が使用され、検査性能を改善すると同時に、プローブを試料からさらに離すことができます。 この改善により、プローブアセンブリに固いセラミック製のカバーを組み込み、チューブや棒の荒い表面からプローブを保護することができます。

プローブの技術と設計では、縦方向と横方向の欠陥を検出できます。 特殊な設計のプローブでは、360度全方位の欠陥を検出できます。

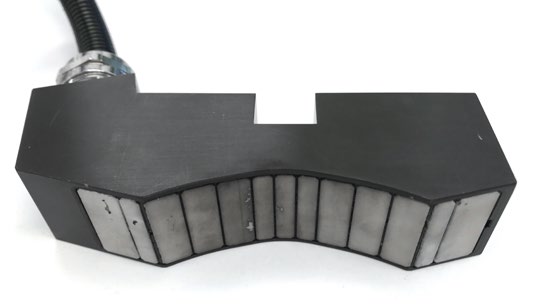

チューブまたは棒のインライン検査用のセラミック製カバー付きECAプローブ

洗練されたオリンパスECAプローブには、モニタリング機能と動作中の完全性を確認する機能が備わっています。 これらの機能には、収集ユニットのソフトウェアインターフェースからアクセス可能です。これらの機能により、ユーザーは、検査システムで最も重要な構成要素について、詳細な健全性情報と動作状態に関する最新情報を入手できます。 ターンキーソリューションであるこれらの機能は、スキャンごとにプローブの検出完全性を評価して、検査中に許容範囲外の状態となったことを警告するため、または診断をうながすために、利用できます。

結果

アセンブリの耐久性を改善するために、アプリケーションに応じて検査対象の部品にフィットするように、プローブ、ウェッジ、およびシューが特別に設計されました。

設計をテストするために、チューブや棒のインライン検査における標準的な操作状態を再現した完全な機械アセンブリにプローブを搭載しました。

機械アセンブリの例

長さ3000 km(1864マイル)を超えるの金属部品を、最大2 m/秒のさまざまな速度で検査しました。 プローブのセラミック製カバーの表面には、軽微なダメージ(主に引っ掻き傷)しか見つかりませんでした。 テスト前後に行った検査結果を比較しても、性能の変化や低下は見られませんでした。

ECAプローブのセラミック製カバーに、テスト後の軽微なすり傷が見られます。

結論

次世代型ECAプローブの頑丈な作りが、製造検査アプリケーションの耐久性と万能性を提供します。

渦流アレイの利用は、以下のような多くの利点を表面検査にもたらします。

- 強磁性製品も非強磁性製品も検査可能(製品の磁化は不要)

- 縦方向と横方向の欠陥に対応(360度まで拡張可能)

- 検出能力と速度の増強

- 非常に高い耐久性(長い耐用年数)