業界で知られている損傷の仕組みの一つが隙間腐食です。特定地点に腐食性材料の集中、または腐食性材料が組み合わさり、損傷が加速されることを隙間腐食といいます。この損傷の仕組みの例が、シールの間にガスケットが配置されている対向する二つのフランジのシールの間で発生する腐食です。

集まった腐食性材料は、シール面とガスケット材料の間などの隙間に溜まり、局所的な領域に集中した腐食性材料のために腐食速度が加速します。シール面の腐食や欠如は密封性を損ない、それにより生産性と製品の損失および人員の負傷を伴うような事故の発生に繋がる可能性があります。

平面座フランジの断面図

フランジのシール面の探傷は標準的な方法で行います。この探傷は、運用保守プログラムの一部として現場で実施されます。探傷試験は、修理の必要があるフランジを特定するための、工程改善検査としても一般的です。フランジ面の機械加工は、現場で修理が行われます。この探傷技法により、フランジ面が加工されているかどうか、およびシール面の未接合がないかを確認できます。修理用のシールがない場合は、フランジを交換する必要があるか、または溶接ビルドアップの技法を使用してシール面を修正します。

注意: 溶接と機械加工によってフランジ面を修理した場合、UT検査でその溶接がきず波形として検出される場合があります。きず波形が検出されると、その信号がシール面の未接合部と混同されることがあります。

超音波フェーズドアレイアプリケーション

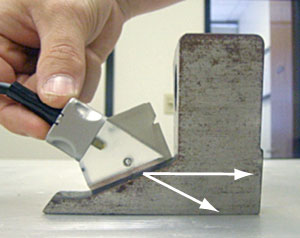

フェーズドアレイプローブを配置する位置は一般的に2箇所あり、フランジテーパー上とボルト穴の間です。下記の写真を参照してください。フランジのテーパー領域は常に同じとは限らないので、フランジごとに形状を調整する必要があります。このステップは困難であり、状態評価においてエラーになることがあります。

この技法では、フェーズドアレイプローブをフランジの斜めの部分に配置します。

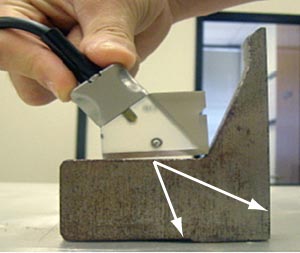

設計要件および通常の製造工程のため、ボルト穴の間の位置はフランジ面に対して直角です。この位置は距離も一定なので、繰り返されるアプリケーションを比較できます。フェーズドアレイプローブを適切に取り付けるために、四分円ごとに二つのボルトを取り外さなければならない場合があります。ボルトを取り外すのは、フランジがずれて減圧される場合のみです。非常に有害な物質が対象のフランジによって封入されている場合は、ボルトを取り外さないようにしてください。

この技法を使用する場合、フェーズドアレイプローブをボルトの間で使用します。

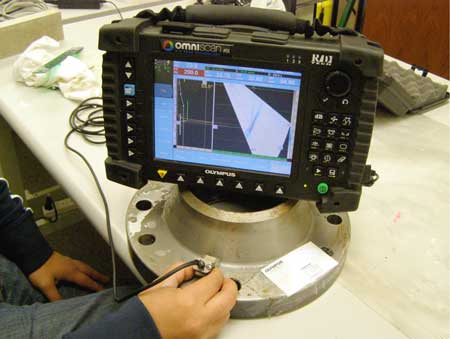

平面座フランジの写真

これらの写真は、配管に使われる平面座フランジの例です。

フェーズドアレイプローブをフランジの斜め部分に配置できます。

フェーズドアレイプローブをボルト穴の間に配置できます。

ESビームツールのイメージ

ESビームツールを用い、超音波フェーズドアレイ技法のセットアップを作成します。

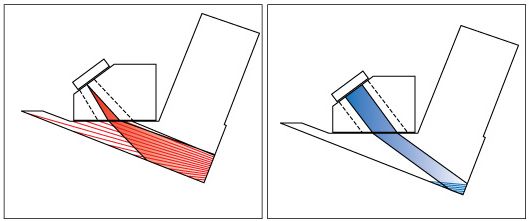

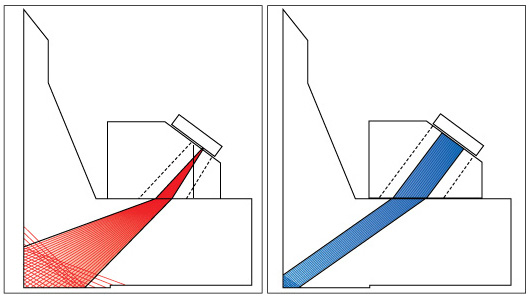

フランジテーパー上のフェーズドアレイプローブによる超音波フェーズドアレイのビーム

ボルト穴の間のフェーズドアレイプローブによる超音波フェーズドアレイのビーム

産業アプリケーション

このアプリケーションの主な対象は、フッ化水素酸(HF)のメーカーおよびユーザーです。HFユニットは精錬所や化学プラントによくあります。酸、蒸気、塩水など、その他の工程においてフランジのシール位置に害を及ぼす場合があります。

校正基準

超音波フェーズドアレイの設定を確認するには、校正基準を使用する必要があります。超音波のパフォーマンスを示すために平面座シール面に加工されたターゲットとともにフランジのサイズと重量の複製を使用することが、設定パフォーマンスの最終的な確認になります。

校正基準の例:

A = 深さ.075インチ x 長さ1.0インチ

B = 深さ.050インチ x 長さ1.0インチ

C = 深さ.025インチ x 長さ1.0インチ

使用可能なオリンパス製品

平面座フランジの試験は、EPOCH 1000i、OmniScan MX2またはOmniScan SXを使用します。オリンパスの小型フェーズドアレイプローブは、ボルトとナットの間の距離が短いフランジに最適です。

業界では、EPOCH XTなどの単一チャネル超音波探傷器が使用されてきました。探傷は、シール面の損失を示す数値のみで終了します。画像は出力されないため、検査担当者の指示は書き留めて残す必要があります。

利点

- フランジを解体せずシール面の状態評価が可能

- 所有者/オペレーターのコスト削減

- フランジを解体する場合の有害化学物質漏洩の可能性を減らすことによる安全性の向上

- 機器をオンラインにしたまま検査が可能

- TAR開始前の修理計画の立案