半導体ウエハーの外観検査事例

半導体工程で製造された電子部品はすべての電子機器に使用され、電子機器を主に制御する電子データの演算や記憶を行う中核的機能を担っています。半導体工程は大まかに前工程(回路形成工程)と後工程(パッケージ工程)に分かれます。

前工程は材料(主流はシリコン)のインゴットから回路を形成するためのウェハー(まだ回路が形成されていないので、ベアウエハーと呼びます)を製造する事から始まります。円柱形状の材料をスライスして薄い円盤状にしたものがベアウエハーです。回路形成はベアウェハーの酸化に始まり、フォトレジスト塗布、パターン焼き付け、エッチング、不純物拡散、平坦化の繰り返しによって、微細で複雑な回路が形成されます。工程設計通りにすべての製造が実行されればよいのですが、製造装置の劣化や調整不良、ヒューマンエラー、工程室内のコンタミネーションなどによってウエハー上に欠陥が発生する事もあります。欠陥にはレジストの塗布ムラやキズ、異物などがあります。

工程内では処理するウエハーの枚数が多いため、ウエハーの外観は自動外観検査装置で検査するのが一般的です。しかし、自動検査装置では1枚当たりの検査時間が短いうえに、光学系の解像力が十分でない場合もあり、不具合の見落としが発生することがあります。そのため、顕微鏡やデジタルマイクロスコープによる目視検査が必要となります。

顕微鏡、またはデジタルマイクロスコープでの観察方法には、一般的に以下の方法があります。

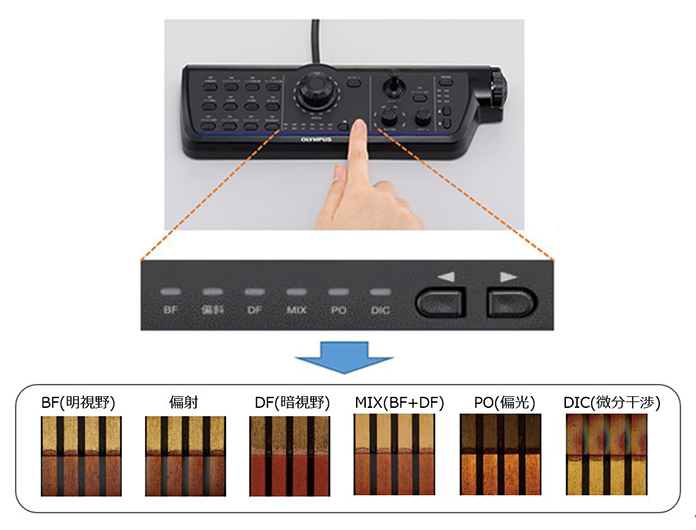

・明視野観察(BF) ・暗視野観察(DF) ・微分干渉観察(DIC) ・MIX(明視野/暗視野同時観察) ・偏光観察(PO)

この中から、不具合が良く見える方法を選択して検査します。

しかし顕微鏡検査に慣れていない検査員にとっては、最適な観察方法を見つけにくい場合があり、いくつか観察方法を試してみる必要があります。従来はこの点で大きく2つの課題がありました。

| 外観検査における課題1)顕微鏡の複雑な操作各種の観察を行うには、光学顕微鏡においては本体のレバーの出し入れや、フィルターを着脱する必要があります。それらの操作は複雑で、すべての操作を習得するには時間がかかります。 |

| 2)観察方法別にレンズを取り換えるデジタルマイクロスコープほとんどのデジタルマイクロスコープでは、1種類のレンズですべての観察を行うことはできません。観察方法を変更するには、レンズの交換が必要な場合があります。その際、観察位置のズレが発生し、再度フォーカスを合わせる必要が出てきます。 |

デジタルマイクロスコープDSX1000シリーズで解決できること

①マルチプレビュー機能により、観察画像を選択するだけで観察方法の切り替えが可能

DSX1000は、スピーディーかつスムーズな解析業務を可能にする多機能型コンソールを標準搭載しています。コンソールのボタンをワンプッシュ、またはGUI上でワンクリックするだけで、すべての観察方法がモニター上にサムネイル表示されます。そこから最適な画像を選択することで、検査時間を大幅に短縮できます。ウエハー上の不具合を検出する際も、最適な観察方法をすぐに見つけることができます。

②1種類の対物レンズですべての観察方法が可能

DSX1000では、1種類の対物レンズですべての観察方法に対応できます。ウエハー上の不具合を検出、解析する場合でも素早い各観察画像の確認、選択が可能です。

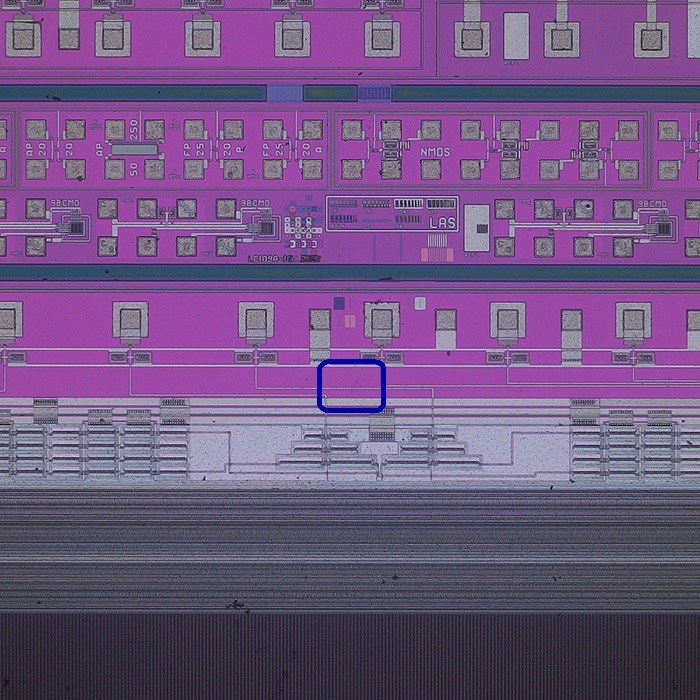

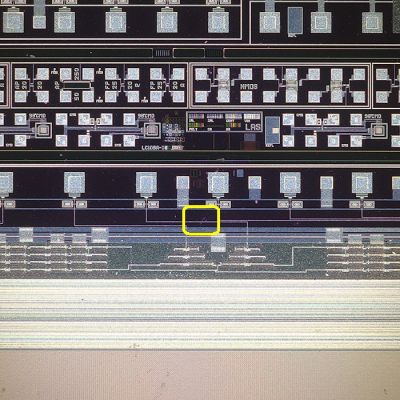

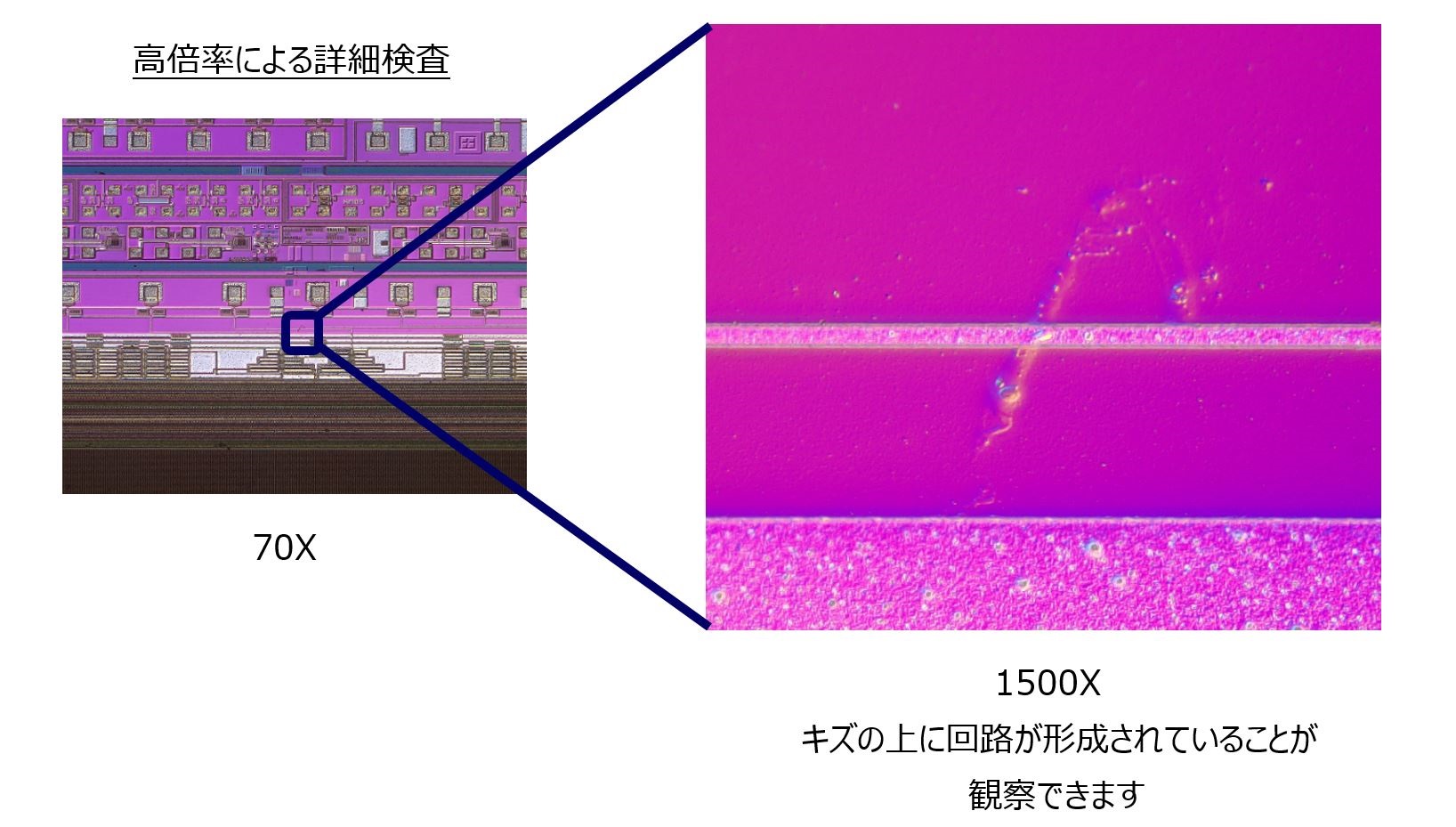

画像

事例:ウエハー上の不具合検出(枠で囲んだ部分に不具合があります)

背景に同化してほとんど不具合が認識できません

|

明視野観察:低倍率(70X)による不具合検出 |

うすく画像として認識できますが、よく注意しないと見落としてしまいます

暗視野観察:低倍率(70X)による不具合検出 |

DIC観察:低倍率(70X)による不具合検出 |

DSX1000シリーズでは、2本の対物レンズを取り付けたアタッチメントをスライドさせるだけで、これだけ倍率の違う画像を映し出すことができます。