歯車の表面検査

歯車は、鉱業用産業機器の性能を左右する重要な要素です。

そのため、処理装置から重機に至る機器のすべての歯車について、動作中の応力によって表面割れが発生していないかを綿密に監視する必要があります。

このような異常が検査をすり抜けてしまうと、装置の重大な故障につながる可能性があります。

歯車は、鉱業用産業機器の性能を左右する重要な要素です。

そのため、処理装置から重機に至る機器のすべての歯車について、動作中の応力によって表面割れが発生していないかを綿密に監視する必要があります。

このような異常が検査をすり抜けてしまうと、装置の重大な故障につながる可能性があります。

歯車を検査するためには、装置を完全に静止させなければなりません。 保守費用を下げ、業務への影響を小さくするため、装置の停止期間をできるだけ短縮し、装置を速やかに通常業務へ復帰させる必要があります。装置を作業ラインから外して部品を交換するコストは非常に高いため、使用中の歯車が故障する事態はなんとしても避けなければなりません。歯車部品を使用する鉱山施設用装置には何通りものタイプが存在するので、それらの保守も大仕事です。したがって、効率的な歯車の保守計画を立てるためには、信頼性と効率に優れた表面検査方法を用意する必要があります。

保守管理者にとって好ましいのは歯車の状態を包括的に評価できる手法です。表面の割れをピンポイントで特定することはもちろん、表面状態を把握することも重要です。歯車表面の非破壊検査(NDT)法として現在最も一般的に使用されているのは磁粉探傷検査(MPI)です。しかし、MPI検査を実行するためには、事前に大がかりな準備が必要となります。まず最初に、歯車から潤滑剤を除去しなければなりませんが、粘着性の高いグリースを取り除くのは容易なことではありません。

渦流アレイの利点: 標準的表面検査法との比較

歯車検査に渦流アレイ(ECA)技術を使用すれば、最小限の表面前処理(簡単なクリーニング)だけで歯車の検査が可能になります。また、ECAを使えば非常に高速な検査も可能です。毎秒2メートルに達するデータ取り込みが可能で、一度のスキャンで歯車の片面を完全に検査することができます。装置校正も非常に簡単です。検出対象となる欠陥を持った材料サンプルを用意し、それを適正に検出できるよう感度を調節するだけです。 設定ファイルは保存が可能なため、以降の作業で必要な場合は簡単に呼び出すことができます。 また、データ記録機能はデータの保管ばかりでなく事後解析機能も提供しており、装置から直接簡単にレポートを作成することができます。

- 従来のNDT法と比較して時間を大幅に節約可能

- MPIやPIに非常によく似た直観的に分かりやすい画像表示

- 結果のトレーサビリティーが担保され、事後解析が可能

- 1ステップ検査、高速スキャン、その場で結果が判明

- 欠陥の深さ評価機能

- 感度調節可能

- 環境に優しい検査(化学薬品不要)

使用機器

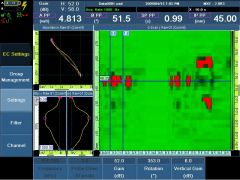

オリンパスECAソリューション – OmniScan MX(ECAモジュール付)

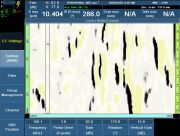

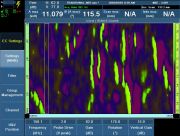

- C-スキャン表示

- バッテリー駆動

- 32チャンネルまで駆動可能(外部マルチプレクサーを使用すれば最大64チャンネル)

- エンコーダー/時間基準スキャン

- データと設定内容を記録

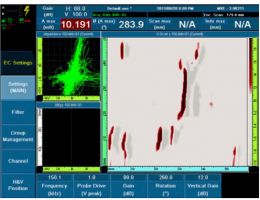

Olympus ECAソリューション – MS5800装置

- PCベース測定器

- C-スキャン、3D C-スキャン表示対応

- 最大64チャンネルまで駆動可能

- エンコーダー/時間基準スキャン

- データと設定内容を記録

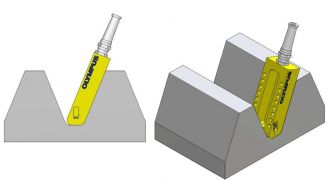

ECAソリューション – プローブ

- 歯車検査向けに堅牢に設計されたECAプローブ

- さらに優れた結果をもたらす送信-受信プローブ

- 解釈の容易な絶対値モード信号

- 1つのプローブでサイズの異なる歯車に対応

- 通常の使用では、2つのプローブだけですべての歯車サイズに対応可能

- 必要に応じて、エンコーダー装着可能

- カスタムプローブの開発も可能

従来のNDT法をECAへ置き換える

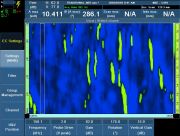

表面検査用として使用されている従来のNDT法(MPI、PT)は簡単に渦流アレイで置き換えることができます。 ECA画像は従来技術によるものと良く似ていますが、機能的にはさらに多くの可能性を提供します。 たとえば、棄却の判定基準を調節(プローブ感度設定による)することができますが、これは従来の方法ではできなかったことです。

使い慣れたさまざまなカラーパレットから選択することにより可能性が拡大

MXE 3.0 ECAソフトウェアは広い範囲のカラーパレット表示機能(特許取得)を備えています。これらのカラーパレットを利用すれば従来のNDT法と同じ見た目の画像を再現できるので、ECA信号を直観的に分かりやすく表示することができます。

ECA法で可能となる感度調節の例