溶接部探傷の重要性

溶接部は、お客様の期待が高まるにつれてますます高い品質が求められています。製品および構成部品は高品質であること、そして突発的な不具合が発生しないことが期待されています。

上記期待に応えられない場合、費用が嵩むだけでなく、社会的にも大きな影響が生じます。ただし、これらは適切な探傷を行うことで、回避可能です。

製造の初期段階に溶接部探傷を行い、欠陥を検出することでコストを削減することが可能です。欠陥を検出して是正することで、お客様の収益改善及び構成部品の延命につながります。

渦流探傷は、信頼性が高く、迅速且つ低コストで実施可能な探傷であり、予防保守及び安全性確保を実現します。オリンパスの渦流探傷器群は、その信頼性と正確さに優れており、サービスとサポートを拡充することでご使用の探傷器を最大限に利用できるようになっています。

溶接部の渦流探傷

溶接部探傷では、表面の亀裂欠陥を検出する必要はありません。例えば、炭素鋼などの磁性材料には一般に磁粉探傷検査が使用されます。ただし、渦流検査には以下のような多くのメリットがあります。

• 消耗材料を使用しない(例えば、インクやコントラスト塗料)。

• アクセスしにく場所も探傷可能。

• 表面の事前準備が不要 - 例えば、塗料の除去は不要のため、探傷の準備や表面の再塗装にかかる時間が節約される。

• 感度の向上 - 特別に開発されたオリンパスNDTの溶接部探傷用プローブを使用して小さな欠陥を検出可能。

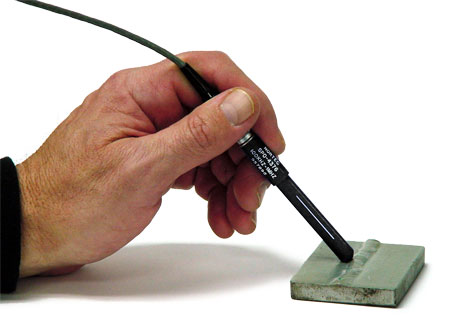

溶接部探傷用プローブ

溶接部の亀裂及び腐食の有無を探傷するための溶接部探傷用プローブを特別に開発しました。適用対象は以下のとおりです。

• 海洋プラットフォーム

• 建物

• 橋梁

• アミューズメントパークの乗物

• 船舶、潜水艦など

• 起重機

• 電柱

• 航空機

溶接部探傷用プローブは超耐摩耗性の設計のため、粗い表面であっても溶接部の欠陥を検出可能です。

NECP-1152L 45° ステンレス製シャフトの溶接部探傷用プローブ