用途:

渦流探傷による水中プロペラの疲労亀裂検出。

背景:

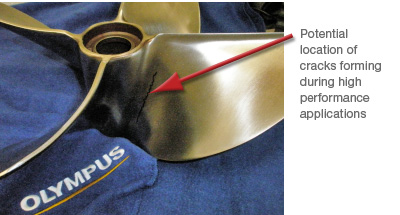

船舶に使用される水中プロペラは繰り返し疲労に曝されています。亀裂は繰り返し疲労の結果で発生し、船舶の運行の危険や到着時間の遅れなどの深刻な問題の原因となります。プロペラの探傷は、海洋産業界全体で実施されています。銅、アルミニウム、ステンレス、炭素鋼などさまざまな種類の材料がプロペラに使用され、その全てが繰り返し疲労の影響を受けます。亀裂はプロペラのさまざまな箇所に発生しますが、多くの場合、鋭利な角、材料厚さが変化する箇所や溶接補修を行った部位で応力が発生した場合、最も高い応力負荷を受ける点から発生します。プロペラ破損箇所の最も一般的な例は、ブレードがハブに接続されている位置です。亀裂は、ブレード軸からハブの径までのどの場所でも発生します。

渦流探傷の本用途における利点は以下の通りです:

- 多くの場合、特に大型海洋船舶では、プロペラを現場で検査できることが大きな利点です。

- 渦電流は上記で説明した構造材料で使用することが可能です。プロペラがコーティングされている場合には、コーティングを取り除かずに実施可能な探傷方法もあります。

- 渦電流は、鋳造欠陥などの表面直下に位置する欠陥の検出に使用されます。

- 欠陥の深さが推定可能な場合もあります。

- 渦流探傷は、他の非破壊検査が極めて困難か不可能な水中でも実施可能です。

- 大型のプロペラの場合は、渦流アレイ探傷(ECA)によって探傷を迅速に行い、記録を得ることも可能です。

構造物の材質、検出する欠陥の種類、および探傷部位の形状が適用可否の条件となります。渦流探傷のほか、磁粉探傷検査、染色浸透探傷検査、および目視検査が状況に応じて使用されます。

探傷器:

NORTEC 600 渦流探傷器

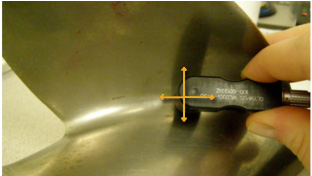

ペンシル型プローブ、100-500KHz、製品型番9222164

垂直型溶接部探傷用プローブ、100-600kHz、製品型番WCD90I-5-50

他の非破壊検査同様、校正と性能検証のために既知の欠陥を持つ標準試験片が必要です。

手順:

最適の結果を得るために、2個の異なる渦流プローブで2回の探傷を行って、探傷を完了しました。最初の探傷は、表面の亀裂検出に使用する一般的なプローブ(従来型のペンシル型プローブ)を使用しました。2回目の探傷は、その曲線面に応じて選んだ溶接部探傷用プローブを使用して実施しました。

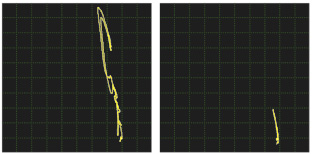

各プローブで2回の探傷を行い、画像を取得しました。1回目の探傷は亀裂範囲全体を通じて行い、もう一方の探傷では参照のノッチを直接通して行い、表面亀裂からの反応を模擬しました。小型の基準となるノッチの探傷も、比較のために各プローブで実施しました。

渦電流によるプロペラの探傷例

溶接部探傷用プローブを使用した欠陥のない領域と亀裂信号の比較

フィンガーチップ型プローブも使用可能です。