要旨

ここでは、現場で実施可能な非破壊での合金分析の利点について説明します。 ハンドヘルド蛍光X線(HH-XRF)分析計(PMI検査用または合金分析用の蛍光X線分析計)の有用性について、実際のPMI検査の事例を基に説明していきます。 技術概要と代表的な用途だけでなく、合金のPMI検査に直接影響を与えている目覚ましい技術の進歩についても紹介します。 大きく改善されたハードウェアとソフトウェアにより、合金材料のフィールド検査用に、対応元素範囲や測定スピード、分析精度が向上しています。 特に革新的なものとして、検出器性能の向上や主要元素に対する感度の向上、マグネシウム(Mg)をはじめとするアルミニウム(Al)、シリコン(Si)、リン(P)、硫黄(S)など軽元素の分析に関する新機能、高温環境での検査対応、溶接部分析用のコリメーター機能などがあげられます。

1 はじめに

産業材の供給業者や工場の生産管理にとって、PMI検査と材料判定は重要な関心事です。 耐腐食性、温度許容度、または機械的特性に応じて、使用される合金は設計時に指定されます。 合金材料を取り違えると、構成材の不具合につながります。 構成材の不具合が生む代償には、ダウンタイム、修理交換、材料の損失(漏出)、環境および火災の危険、バッチ汚染などが含まれます。

ハンドヘルド蛍光X線分析(HH-XRF)は、合金組成の分析、合金品種・番号の判定、およびPMI検査向けの迅速な非破壊検査(NDT)技法です。 構成材の製造、合金材料の受け入れ、パイプ、バルブ、またはその他の重要な部品の設置から、稼働中のプロセスシステムの簡易チェックに至るまで、ハンドヘルド蛍光X線分析計では迅速で確実な材料確認を行うことができます。 PMI検査用のHH-XRF分析計のオペレーターは、材料混同の識別、材料制御プロセスの改善、および投資の早期回収を実現することができます。

1.1 ハンドヘルド蛍光X線分析の基礎

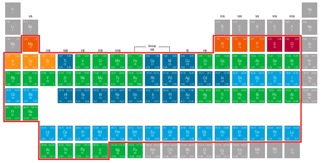

ほとんどの合金組成は、ハンドヘルド蛍光X線分析計(HH-XRF)の検出可能元素の範囲内に分類されます(図1)。 反応性エレメントの均質性と優位性により、合金試料は蛍光X線分析法に適しているといえます。

図1: 蛍光X線分析で検出可能な元素 - MgからU

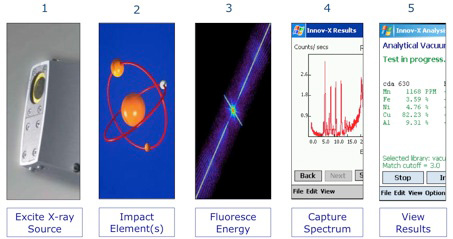

蛍光X線分析には、基本となる3要素があります(図2)。

- 試料の励起(電離化)のためのX線源 - ステップ1、2、3

- 励起(電離化)した試験体から発生するX線シグネチャー(光子)の検出 - ステップ4

- このスペクトルシグネチャーを、試料の化学組成・品種IDに照合するようデータ処理 - ステップ5

図2: 蛍光X線分析のステップ

蛍光X線分析は表面近傍測定(合金試料に対して~10ミクロンの深さ)であるため、塗装、メッキ、腐食、またはピーニング状態の表面では前処理や研磨が必要になる場合があります。 現在、ナトリウム(Na)より重い元素がハンドヘルド蛍光X線分析で検査できます。 炭素、ベリリウム、ホウ素、リチウムを直接測定することは、現在のところできません。

しかし、こうした制限がありますが、蛍光X線分析では迅速に(一般的な合金ではわずか数秒)非破壊で、その場で検査を行うことができます。 工業用に堅牢設計されており、屋内、屋外、および高温環境にも適応します。 PMI検査用の蛍光X線分析計では、工業用途の合金を99.5%以上測定できます。 合金品種と番号を判定するため、試料と他の類似の品種とを区別します。 この操作は簡単です。 99%同一の品種(SS-303、SS-304、SS-321、SS-347、または9 Chromeおよび9 Chrome + Vなど)は、ハンドヘルド蛍光X線分析計で判別可能な品種固有の相違別に容易にソートできます。 このような相違は最少で0.05%です。

検査のたびに時間と費用を費やすラボ分析とは異なり、ハンドヘルド蛍光X線分析計では費用のほぼ全てが初期投資費用と言えます。 PMI検査用のハンドヘルド蛍光X線分析計を購入すれば、さまざまな合金品種判定検査がわずか数秒で済みます。 検査あたりの追加費用が小さくなるにつれて、検査数を多くすることができます。

PMI検査は、受け入れ材料を確認するために行われます。 使用時または投入時に行われる再検査では、材料受け入れ後の処理エラーを捉えることができます。 例えば溶接ロッドの場合、間違ったビンに保存され、使用時にそこからから取り出されても、ハンドヘルド蛍光X線分析計で数秒以内に正しく判定することができます。 また、稼働中の投入構成材に対しても、または出荷前の最終品質管理時にも再度検査します。

受け入れ時の検査だけでは、製造時や材料投入時の後工程エラーを見つけられません。 材料検査の目的は、材料が正しいことを確かめることだけではなく、混同を招く誤った処理を正すことでもあります。 PMI用のハンドヘルド蛍光X線分析計で重ねて検査を行うことは、材料の混同を見つけて排除する上で簡単で迅速な方法です。

1980年代から始まった屋外のポータブル蛍光X線分析は、ステンレス鋼、クロムモリブデン鋼、ニッケル合金、およびコバルト合金の検査に最適でした。 低合金鋼、銅、およびチタンの品種の多くは、その同定にアルミニウム、シリコン、硫黄、リンなどの軽元素を直接測定する能力が必要になるため、より制限のある方法で処理されています。 アルミニウムの品種は非常に制限された方式で検査されていました。 0.5%未満レベルのマグネシウム、アルミニウム、およびシリコンの直接測定は、重要なアルミニウム検査に欠かせません。 表1(以下)では、主な蛍光X線分析による合金検査の元素について、「テクノロジー/時系列」形式で一般的な検出限界(LOD)を示しています。

表1: 鉄合金における特定の近似検出限界と 年代(テクノロジー)

| 1980年代および90年代 | 2000年代 | 2010年代 | |

| 検出器 | ヨウ化水銀およびSiPin | SiPin | シリコンドリフト |

| 分解能/計数率 | 500~1000eV/1k~2Kcps | 250eV/4000cps | 160eV/100kcps |

| ソース | 同位体 | X線管 | X線管 |

| Mg - マグネシウム(アルミニウム内) | 不検出 | >2%(ガス充填)* | 0.200% |

| Al - アルミニウム | 不検出 | 限界値(ガス充填) | 0.200% |

| Si - シリコン | 不検出 | 限界値(ガス充填) | 0.050% |

| P - リン | 不検出 | 限界値(ガス充填) | 0.014% |

| S - 硫黄 | 不検出 | 限界値(ガス充填) | 0.01% |

| Ti - チタン | 1%以上 | 0.20% | 0.008% |

| V - バナジウム | 1%以上 | 0.20% | 0.008% |

| Cr - クロム | 0.50%以上 | 0.05% | 0.008% |

| Ni - ニッケル | 0.50%以上 | 0.20% | 0.009% |

| Cu - 銅 | 0.50%以上 | 0.20% | 0.006% |

| Mo - モリブデン | 0.20%以上 | 0.05% | 0.002% |

2 PMI用ハンドヘルド蛍光X線分析計の最新技術

上記の表1に示したように、ここ1、2年で検出限界は大幅に向上しています。 検出限界、精度、および検査時間は、すべて同じ分析計数、つまり正味計数率によって決定します。 より効率的なデータソース、10倍速くなった検出計数率、電子機器の改善が組み合わさって、ほんの数年前は検出不可能だった元素が、80年代と90年代に分析された一般的な元素よりも低い数値レベルで、より高速かつ高精度で測定できるようになりました。 多くの改善点のうち、代表的なものについて説明します。

2.1 一体型X線管

一体型X線管設計の特長は以下のとおりです。

- 高電圧源とX線管とのケーブル接続を解消

- 信頼性が向上し、装置設計が小型化

- 電気ノイズの低減によりSN比が改善し、表に示した検出限界の低下に貢献

2.2 高度な品種ライブラリーの特長と機能

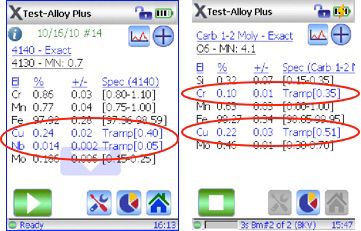

2.2.1 残留(トランプ)元素ID

100ppm以下の検出下限を持つチタン、バナジウム、コバルト、銅、タングステン、ニオブ、スズなどの一般的な残留(トランプ)元素の分析と同定が可能となったため、優れた品種判定性能、品種ライブラリーの網羅性、および一般的な残留(トランプ)元素とその濃度の相関をとることが可能となりました。

図3: 検出された残留(トランプ)元素

2.2.2 公称値の含有

公称値の含有(図4)では、PMI用ハンドヘルド蛍光X線分析計では検出できない元素の期待値を組み込むために品種情報を使用します。 重要なのは、軽元素についての有益な情報を追加することで、短時間で簡単に測定ができる実践的方法だという点です。 試料にアルミニウム、シリコン、ホウ素、ベリリウムを含んでいることが推定され、しかも通常は測定できないほど微量な場合は、オペレーターに注意喚起を促すだけでなく、バランス材値が補正されます。 このように、品種同定を確実に実施することができれば、公称値の含有によって有益な情報とよりよい化学分析結果を得ることができます。

図4: 公称値を含む場合と含まない場合

上のスクリーンショットのうち、左の画面は、公称値が追加されている2秒の測定例で、ここでは、アルミニウムが公称値(期待値)として設定されています。

中央の画面は20秒の測定例で、アルミニウムの測定値を示しています。

これらの二つのケースでは、ほぼ同一で正確な情報が得られています。

三つ目のケースは、「公称値の含有」を行わなかった場合の2秒の測定例であり、品種が同定されているものの、アルミニウム値は含まれず、チタンの値が実際より5%高いことが分かります。

実際には、チタンの測定誤差は1%未満の正確さです。アルミニウムが検出されなかったため、精度が5%低くなっています。

2.3 高度な品種ライブラリーの機能追加

2.3.1 直接品種比較

直接品種比較機能は、ライブラリーに含まれる品種の仕様と最も近いと判定された二つの品種を比較分析し、残留(トランプ)元素と仕様から外れる元素を色でフラグをつけて識別するものです。

2.3.2 品種判定のメッセージ

品種判定のメッセージは、分析計による品種判定を固有のメッセージで行うもので、カスタマイズも簡単に行えます。 品種判定のメッセージは、共通の名前を含む合金が一つ以上ある場合や、材料の取り扱いについて使用者に説明したい場合、または材料についての補足情報を示したい場合等に有効に機能します。

2.3.3 SmartSort(スマートソート)

SmartSort(スマートソート)機能により、PMI用ハンドヘルド蛍光X線分析計は軽元素の測定開始のタイミングを自動で決定します。 この測定時間を節約する機能により、通常は短時間で測定を終了しますが、正確な品種判定のために軽元素を詳細に測定する必要がある場合には自動的に測定を延長します。

3 放熱設計と高温での測定性能

3.1 PMI検査のための放熱設計の課題

放熱の課題には次の三つがあります。

- 高温環境での測定

- 製造行程の高温部品の測定

- 酷使に耐える繰り返し測定(60秒間またはそれ以上の測定を数秒間隔で複数回測定する)

これらの課題は個別に、または複合的に発生します。

最新のモデルでは、本体から放熱する設計になっています(図5)。 分析計の上部が、放熱器またはヒートシンクとして機能します。

PMI用ハンドヘルド蛍光X線分析計DELTAの上部表面が、アルミニウム素材の波型形状となっているのは、装置内の1次熱源が直下にあるからです。 結果的に、この場所がDELTAから放熱するための一番効率的なルートとなります。 以前は、金属性のプローブヘッドのみが放熱器の役割を果たしていました。 この新たな設計によって、高温環境下でのPMI検査が可能になりました。

図5: 優れた放熱機能を持つ新しいPMI検査用のハンドヘルド蛍光X線分析計の設計

3.2 高温測定のPMI検査ガイドライン

PMI検査において、稼働中の高温の構成材の測定ガイドラインは次の通りです。

- 測定時間は長くても7秒以下のこと(SDDモデルで平均2秒から4秒程度)。

- 測定対象物は480℃以下であること。

- 測定には1次、つまり「従来の」X線ビームのみを使用すること。

- 「黄色」のカプトンウィンドウのみを使用すること(図6)。

- 軽元素は測定しないこと。 軽元素を直接測定する場合には下記が必要となります。

- 「透明な」ポリプロピレンウィンドウが必要(図6)。 ポリプロピレンは176℃で溶融するため、それより高温で稼働中の測定には適用できない。

- 低電圧の2次X線ビームの連続放射が必要。

- この2次軽元素用ビームの使用により、測定時間は10秒~60秒増加するが、高温稼働中の試料には長時間当てないこと。

- 測定頻度の一般的なルールとしては、1分につき1回および1時間につき60回を限度とする。

- 315℃以上の場合には、熱を逃がすために先端部技法で測定を行う。

図6: PMI検査用分析計のポリプロピレンウィンドウとカプトンウィンドウ

下記に傾斜技法を紹介します(図7)。

図7: 平面技法と傾斜技法

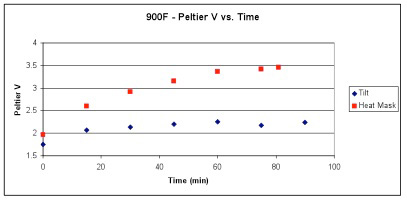

以下のデータ(表2)では、「傾斜技法」(図7の中央の写真)と 薄い保護セラミック熱シールドを使用した場合(図7の右側の写真)を比較しています。 PMI検査用分析計の検出器はペルチェ冷却器により-35℃まで冷却されます。 高温の試料を測定するときは、ペルチェ素子により検出器を冷却するために、通常よりも電圧を上げる必要があります。 この表は、PMI用分析計が検出器の温度を適切に維持するためには、高負荷で稼働する必要があることを示しています。

表2: ペルチェ電圧と 時間

直感的には分かりにくいかもしれませんが、高温のサンプルには熱防止マスクより傾斜技法が効果的です。 315℃以上の温度において測定する場合には、熱防止マスクを使用すること(図7の右側の写真)がオプションとして可能ですが、一方で、482℃までのすべての範囲で傾斜技法の方が効果的です。

4 微小領域のPMI検査のためのカメラとX線ビームコリメーター機能

合金は材料が均質で、X線に強く反応する元素に富んでおり、ハンドヘルド蛍光X線分析法に向いているため、変則的な形状の試料や小さい試料でもPMI検査を簡単に行うことができます。

しかし、溶接部測定で見られるように、二つの異なる金属が隣接または結合している場合には、X線ビームを狭くすることが重要です。こうすることで、2種類の金属のうち、特定の一方だけに限定した測定をすることができます。

X線管と本体の測定ウィンドウとの間には8種類のフィルターホイールが内蔵されており、X線ビームの条件を変更するために使われます。

直径3mmのビームスポットの使用は、ユーザーインターフェースで簡単に設定ができます。

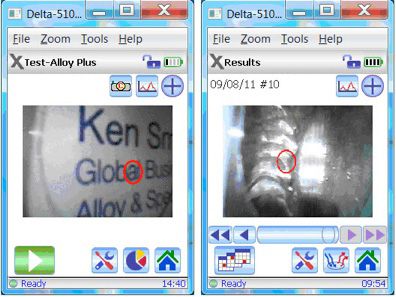

さらに、内蔵カメラがあれば、より小さい分析対象に特に焦点をしぼる必要がある場合にも、対象部分に合わせることができます。

下の二つのスクリーンショットはカメラの観察例を示していて、赤い照準円はビームスポットを示しています。 左の画面は名刺上の印刷文字です。そのサイズからビーム径をイメージしてください。 右の画面は、隅肉溶接の右縁の分析にビームスポットの位置を合わせたものです。 この溶接は7mmの幅があり、濃度の違いの確認のために、中央、左端、右端を実際に測定しています。 このケースでは、2種類の炭素鋼板をステンレス鋼溶接材で溶接しています。 この溶接は蛍光X線分析デモの目的に限って行われたものであり、架橋工事で行われたものではありません。 左右の端のニッケル濃度はそれぞれ5.2%と5.8%です。 中心部の同濃度は7.2%です。 溶接部の端と中心部では、このような違いが見られる場合があります。

図8: カメラと小径スポットコリメーターの例

同様に、表面を研磨する必要がある場所では、カメラとコリメーターを使用することは次の二つの意味で便利です。

- 試料が測定面から離れていないか確認できる。

- 小径ビームスポットによる測定は、表面研磨に要する時間を少なくすることができる。

5 結論

ハンドヘルド蛍光X線分析計を使用したPMI検査は、目に見える費用対効果が得られます。 例えば、材料の受け入れ時にPMI検査を行うことで、無駄な工数や不良品の発生を防ぐことができます。 また、材料の投入時や製造時にもPMI検査を実施することで、やはり無駄な工数や廃棄材料費用の発生を防げます。 さらに、材料投入後または完成品の最終品質検査時にPMI検査を実施することで、構成材の不具合や生産品の不合格を生む材料の取り違えや損失を防ぐことができます。

ハードウェアとソフトウェアの近年の飛躍的な進歩に伴い、ハンドヘルド蛍光X線分析計を使用したPMI検査では、より多くの材料を、より短時間に、より確実性をもって分析することができるようになりました。 これは最新のハンドヘルド蛍光X線分析計が以下の特長を持っているからです。

- 非常に広範囲の材料を測定できる。

- 0.5%未満の違いしかない材料の品種判定が迅速かつ簡単にできる。

- 高温で稼働中の材料分析にも対応することができる。

- ビームコリメーター調整機能を使用することで、狭い溶接部の化学分析精度がより高くなる。

測定可能な材料の範囲が広いこと、短時間で分析できる(測定効率が高い)こと、簡単に操作できる(より多くの人が使用できる)ことにより、非常に大量で繰り返し行う分析が、より費用効率が高くなるプロセスとなります。 材料の取り違えを、はるかに安い測定単価で防止および修正することができます。

最後に、生産稼動時間の観点においても、顧客満足度の観点においても、材料の取り違えなどは許されません。 ハンドヘルド蛍光X線分析計を使用したPMI検査を迅速により多く実施することで、現場に役立つ費用対効果の高いソリューションとなります。