はじめに

半導体集積回路の製造工程において、シリコンウェーハはダイシングして個々のダイに分けられた後、リードフレーム上に取り付けて、電子チップに封入されます。

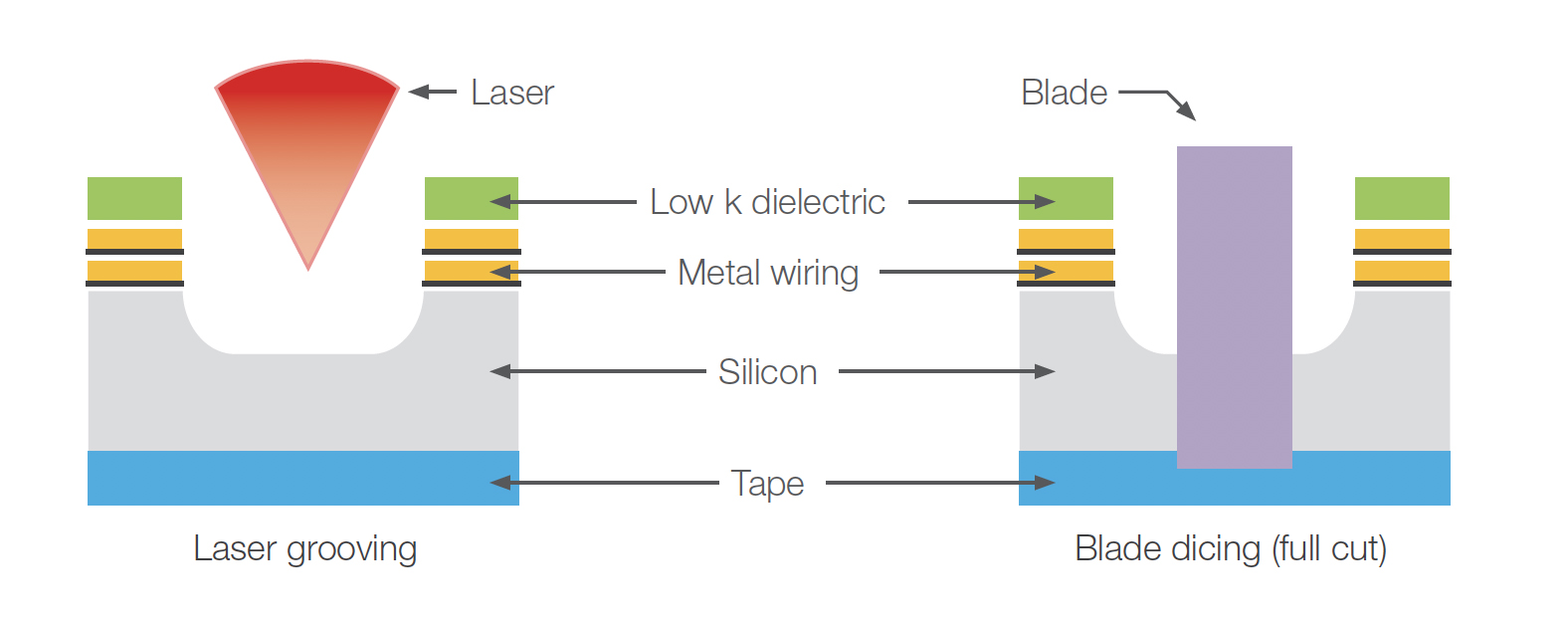

従来のダイシング工程では、非常に鋭利なブレードを使用してシリコンウェーハをダイに切り分けます。 しかし、ブレードダイシングには問題があります。 特に、ブレードは非常に鋭利でも、総じてダイやウェーハにストレスをかける可能性があります。 さらに小さく薄いダイへのニーズと、低誘電率(low-k)誘電体や銅材料への移行に伴い、上層部の層間剝離と誘電体材料の表面下割れを克服するために、ブレードダイシング工程の前にレーザーによる表面のグルービング作業が余儀なくされています。

レーザーグルービングは2ステップのプロセスです。 まず、レーザーを使用してウェーハの表面層にシリコン層まで「線路」状の溝(グルーブ)を彫り、ダイの縁を分離させます。 次に、後続のレーザーパスが線路間にある「ストリート」の材料を取り除きます。 ストリートがきれいになったら、ウェーハをブレードでダイシングします。 このレーザーグルービングプロセスのおかげで、ブレードはシリコンをカットするだけでよく、他の表面材料をカットせずに済みます。

レーザー共焦点顕微鏡を使用したレーザーグルーブ形状の測定

レーザーグルービングの利点によって、この作業はウェーハダイシングの半導体製造工程で好まれるようになりました。 ただし、レーザーグルービングにも課題はあります。 レーザーシステムは複雑で、ダイのストリートの正しい形状に沿ってグルーブを彫れるようウェーハの上に正しく配置する必要があります。 グルーブ自体も極めて正確にメーカーが設定した形状と許容誤差に従う必要があります。 レーザーシステムが確実に正しく設定されるように、レーザーグルーブが指定された許容誤差を満たすか確認するため形状を測定可能なツールが必要です。

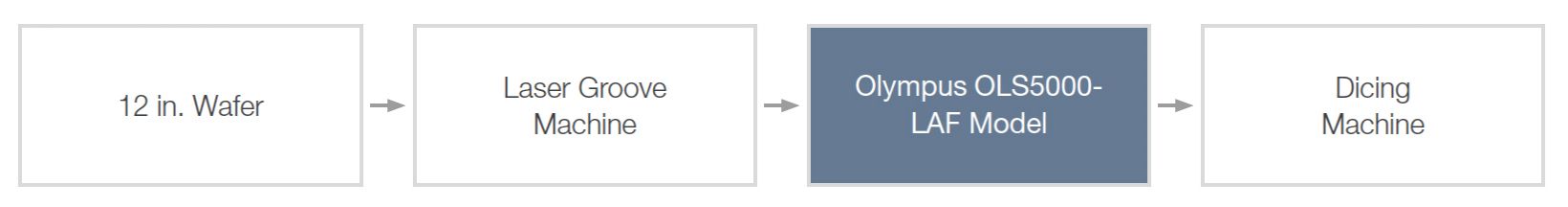

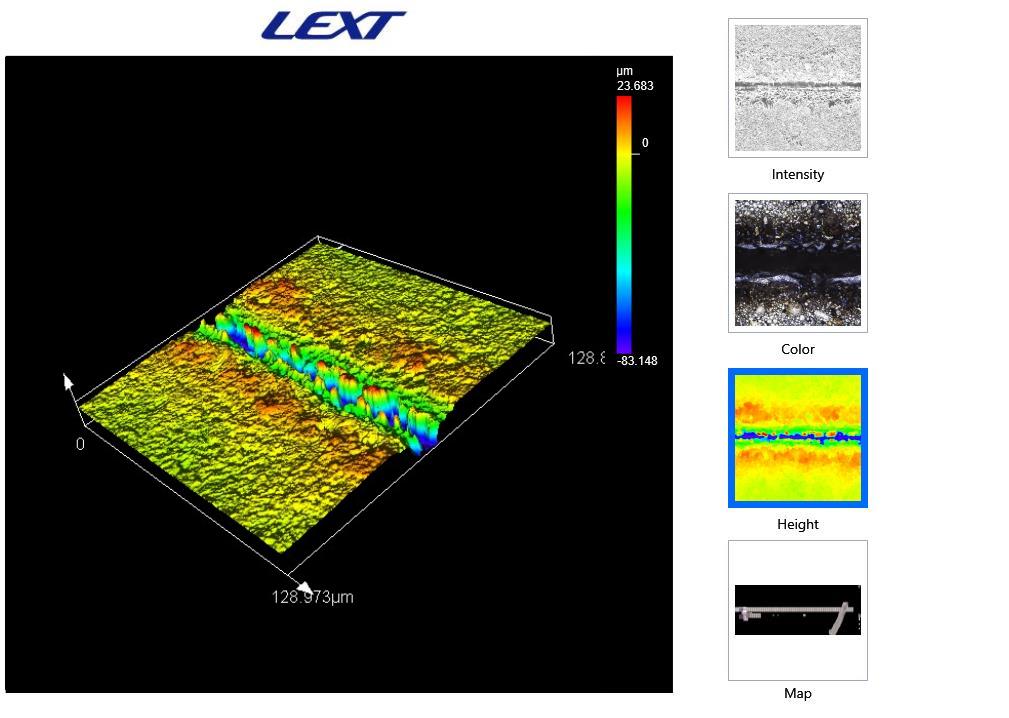

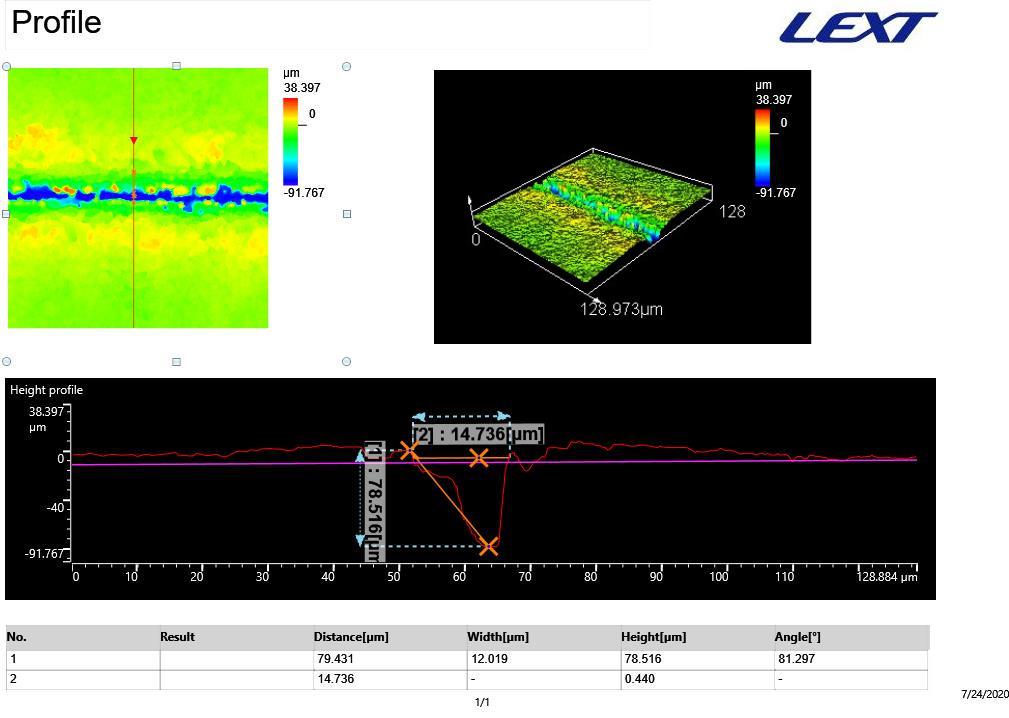

オリンパスのOLS5000共焦点レーザー走査型顕微鏡は、レーザーグルーブの正確な形状測定を行うのに最適です。 これを使用すると、メーカーの定めた許容誤差規格をグルーブが満たすことの確認に必要な定量データが得られます。 イメージングは高速かつ正確で、300 mm × 300 mm(約12インチ.x 12インチ)と大型の電動ステージは、 12インチウェーハを乗せるのに適しています。 顕微鏡ソフトウェアのデータ収集および解析機能により、オペレーターはレーザーグルーブの深さや幅を簡単に測定できます。

レーザーグルービングの品質保証にOLS5000顕微鏡を使用する利点

- イメージングは高速かつ正確で、300 mm × 300 mm(約12インチ.x 12インチ)と大型の電動ステージ部は、 12インチウェーハを乗せるのに適切です。

- プログラム可能なマルチエリアデータ収集機能により、ウェーハのレーザーグルーブについてマルチポイントの自動データ収集が可能です。

- 405 nmのレーザー光源、0.8 nmの光学Zスケール、4Kスキャンテクノロジー、専用のLEXT™対物レンズが組み合わさり、データ収集プロセス時にレーザーグルーブの正確な3D形状解析が可能です。

- レーザーグルーブ3D形状の幅と深さを自動測定するための解析テンプレートを作成できます。

- すべての測定データを1つの包括的な品質レポートに簡単にまとめることができます。

|  |

| レーザーグルーブ形状の測定 |