要旨

再生可能な太陽光エネルギーを世界に広めているフランスのS'Tileは、従来の設計よりも製造コストを下げつつ性能を向上させる、革新的な太陽電池を開発しています。i-Cellとして知られているこの素子は、集積化したシリコン基板上に直列に相互接続された、4つの薄いサブセルで構成されています。この素子は、低コストの焼結シリコン支持体を利用することにより高価な材料を節約して原価を30%節約でき、同時にサブセル形式が電気抵抗による損失を減らしています。

製造プロセスには多くの段階が含まれ、太陽電池の性能を最大化するためにそれぞれが慎重かつ個別に最適化されなければなりませんが、オリンパスのDSX500およびLEXT OLS4100は、i-Cell製造を最適化する手段であることが証明されています。

はじめに

持続可能エネルギー源は、増加し続ける世界的需要に対する寄与をますます深めています。しかし、太陽電池を構築するには、高コストでエネルギー消費量が大きな製造手順と、貴重な原料が必要です。したがって、これらの原料の消費量を最小限にすることで、環境に対する影響を減らしながらコスト削減を進めることができ、その結果、無尽蔵にあるクリーンで地球に優しい太陽エネルギーを広く普及させるための障害を取り除くことができます。この目的のために研究を進めているのが、ポアティエ大学(フランス)のスピンオフ企業であるS'Tileです。

2007年に創立されたS'Tileは、コストパフォーマンス比を改善する、新しいタイプの太陽電池を発明しました。オリンパスと提携した同社は、太陽電池を検査する新しい方法に、当社のDSX500を用いた高解像度のデジタル光学顕微鏡法と、LEXT OLS4100共焦点レーザー顕微鏡を採用しました。精巧なイメージング技術とユーザーフレンドリーなインターフェースを融合させたこの新世代のデジタル光学顕微鏡により、S'Tileの技術者は有孔率や表面テクスチャーなど様々な特徴を、かつてない詳細さで、迅速かつ効率的に検査できるようになりました。

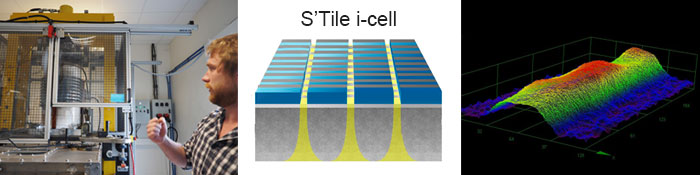

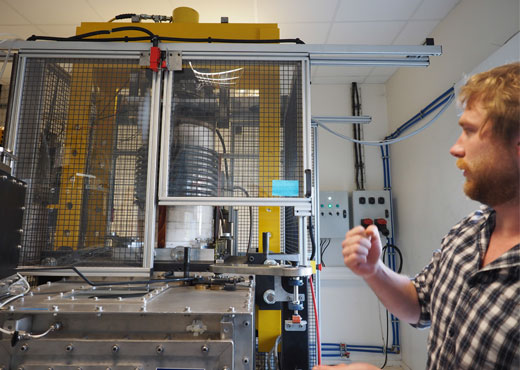

S'Tileの技術者であるFrancois Chancerelが、同社が特許を取得した太陽電池設計、すなわちi-Cellの性能向上の中核をなす製造プロセスの最適化が、デジタル光学顕微鏡法のおかげでどれほど容易になったかを説明します。

図1:シリコン焼結のためにS'Tileが特別に設計した、誘導加熱式ホットプレスのプレゼンテーションを行うFrancois Chancerel

最大235 mmの円形焼結ウエハを製造することができます

i-Cell-低コスト、高性能

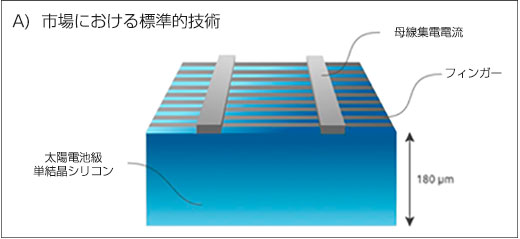

太陽電池技術の適用はコスト対エネルギー効率(すなわち、電気に変換される光の割合)に依存しますが、i-Cell(図2)はいくつかの方法でこの比率を最小にします:

- 光子吸収層は、p型単結晶シリコン(MonoSi)の非常に薄い層だけで構成されています。

- ソーラーグレード層を支持する低コストのシリコンが破損から保護することで、厚いソーラーグレードシリコン層を用いる従来の太陽電池に比べてコストが抑えられています。

- 金属接点のサイズを小さくしたことで銀の使用量が半分になり、銅の使用量は90%減りました。

- 直列接続した4つのサブセルが電極を通過する電流を減らすとともに電圧を上げることで、モジュールを集積させる際の抵抗損失が減少するため、エネルギー効率が向上しています。現在では商業的に採算の合う18%を超える効率がi-Cellによって達成されており、この

|

|

図2:S'Tile i-Cell太陽電池の設計 |

i-Cell製造におけるプロセス最適化

i-Cellの製造プロセスがコストパフォーマンス比を決定します。これには、以下で説明するようないくつかのステップが含まれます。

1.基板の製造

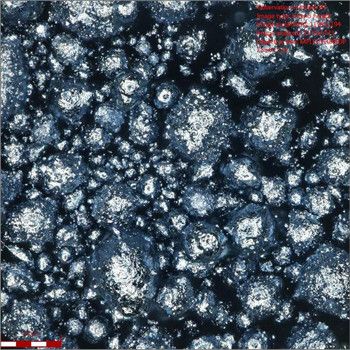

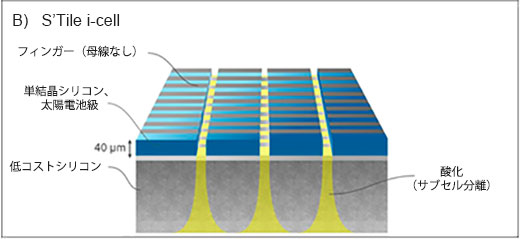

図3:シリコン粉末の検査が焼結条件を導きます | 基板はローグレードのシリコン粉末を焼結して製造します。粉末に熱と圧力を加えると焼結して緻密層が生成されますが、このプロセスはシリコン粉末の粒径と形態に大きく左右されます。これまでS'Tileは、レーザー粒度分析に頼って粒径と粒子分布を測定していました。これは迅速でしたが、平均粒径と粒子分布しか得ることができず、粒子形態についての情報は得られませんでした。代わりに、補完的な方法である顕微鏡法が幾何学的形状の視覚化を可能にし、検査を容易にしています(図3) |

2.基板の導電性ウェルを検査します

3.層形成

4.表面テクスチャー化による反射の低減

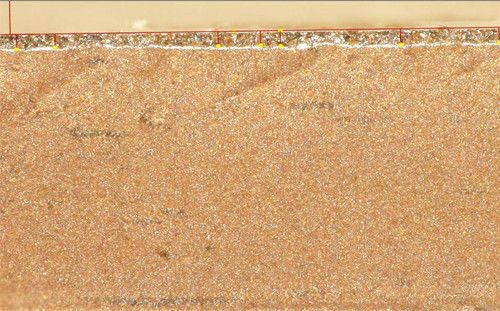

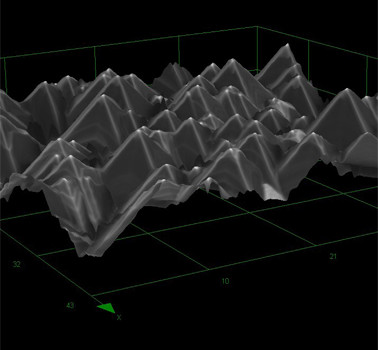

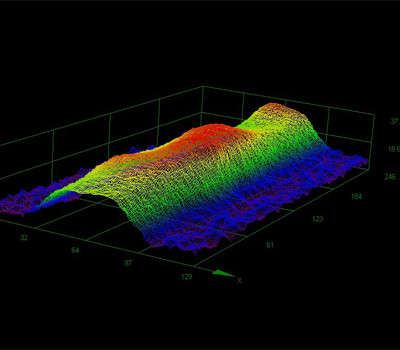

図6:反射を低減するための表面テクスチャーの測定 反射防止コーティングさえも通り抜ける高解像度のキャラクタリゼーションをLEXT OLS4100 3D共焦点レーザー走査顕微鏡で実現し、テクスチャー化プロセスを評価して光の反射を低減することができました。 |

光が平坦なシリコンの表面に当たると、約30%が吸収されずに反射されます。反射率を最小限にすることは太陽電池にとって極めて重要で、表面テクスチャー化および追加の反射防止層の2つの手段によって達成されます。高解像度イメージング能力を備える共焦点レーザー走査型顕微鏡法はこうした表面の特徴の測定に適しており、S'Tileでは、この目的のためにオリンパスLEXT

OLS4100

レーザー顕微鏡を採用しました。表面のピラミッド型の形態(図6)は、光を捉えて各ピラミッド間で連続的に再反射することによって反射を減らします。

高さ、形状および分布のどれもが重要ですが、製造を通じて最適化することができます。Chancerel氏は次のように説明しています。「我々は異なるプロトコルを試し、それぞれの効果を、標準的な広視野の光学顕微鏡法を使って表面テクスチャーに基づき比較しました。しかし、一部のケースでは高さの差はほんの1ミクロンでした。これは、限られた解像度では比較できないことを意味します。」 その後この作業にLEXTが使用され、彼は次のようにコメントしています。「光学顕微鏡でこの画質を実現できることは我々にとって初めての体験であり、電子顕微鏡法に匹敵するものでした。LEXTの使用に感動をおぼえました。」最適化された表面テクスチャーと反射防止層を組合せることで反射を5%あるいは10%に減らすことができ、エネルギー効率が最適化されます。 |

5.エングレービング

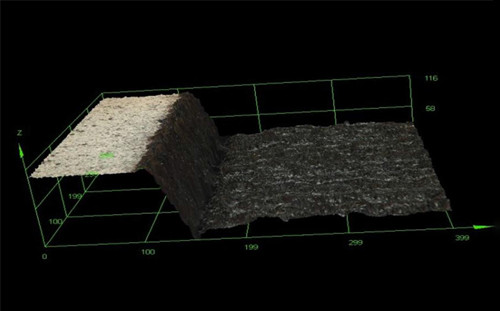

図7:レーザー彫刻の後に、ウェルの形状と表面の完全性の検査 DSX500による高解像度3Dイメージングを使用することでウェルの形態と表面完全性の検査が可能になり、その結果レーザ彫刻パラメーターが最適化され、表面損傷が回避されるます。 |

MonoSiの表面を覆う電極のネットワークを形成するため、レーザー彫刻でシリコンに、銀を充填するチャンネルを作成します。このプロセスの検査では、様々な側面についての情報を収集することが重要です。ウェルの形状と深さは電極の形態を決定するので、抵抗を決定することになります。波長や強度などの様々な異なるパラメーターを調節してレーザー彫刻することにより、幅と深さを変えることができます。

「これまで、2D顕微鏡では3D画像を作成できず、ウェルの深さは検査できても、現在DSX500によって可能な、これほど完全にウェル壁に沿った全体像の検査はできませんでした[図7]。」サブセル間の相互接続の製造には平滑面が要求されるため、表面の完全性を検査することも重要です。レーザーパラメーターを調節して最も平滑な表面を得ることもできるので、レーザがシリコンを損傷していないかを知ることは非常に重要です。表面が損傷していた場合、DSX500で迅速かつ直接確認することができます。 |

6.メタライゼーションと焼成

図8:電極グリッド形態の検査 フィンガーグリッドの高さと幅をスクリーンプリントの最適化で調節し、抵抗と光学的損失を最小化することができる。倍率100倍で行うDSX500 3D分析ソフトウェアを用いたメタライゼーションの検査が、このプロセスに役立ちます。 |

彫刻されたチャンネルに銀を追加するメタライゼーションはスクリーンプリントを使って実行され、電極の形成が太陽電池の効率に大きな影響を与えます。Chancerel氏は次のように説明しています。「表面積が大きければ抵抗損失が最小化されますが、ストリップが極めて薄ければ光子吸収シリコンの表面積は最大になります。」スクリーンプリンティングには、制御すべき、つまりプロセスを最適に導くパラメーターが多数あり、オリンパスDSX500を使えば、銀電極の3D画像を取り込んで分析することができます(図8)

「高さマッピング機能は非常に正確で、個々の点ではなく全体的な視野が得られます。体積、平均表面積および最小表面積の測定が可能になったことにより、我々はメタライゼーションプロトコルの質を判定できるようになりました。」「DSXのおかげで、我々はメタライゼーションプロセスを大きく進展させることができました。以前は断面を分析しなければならなかったため、試験できるのは最終サンプルに限られ、プリンティングと焼成の最良の組合せしか探ることができませんでした。 プリントされたサンプルを3D分析できたことで、我々はステップごとに、容易に最適化することができるようになったのです。」 |

要約

太陽電池の技術が確立された今、第1の目標は効率を上げながら製造コストを下げることであり、これを実現すれば再生可能エネルギー源がさらに利用しやすくなります。S'Tileのi-Cell設計に関する研究はこのトレンドに貢献できることが証明されつつあり、同社による設計は市場に投入可能な水準に急速に近づきつつあります。「第2の目標は、20%の効率向上と同時に、従来の設計より30%少ない製造コストを実現することです。我々は現在、この目標の達成に向けて助けとなる産業連携に関心を持っています。」

DSX500およびLEXT OLS4100によるデジタル光学顕微鏡法を用いることにより、より特化した方法と並行して、各プロセス後に迅速かつ効率的な検査ができるようになります。Chancerel氏は次のようにコメントしています。「我々は今、あるプロトコルがより良い結果に結びつく理由をはるかに明確に理解し、様々な測定ツールの組み合わせにより完全なプロセス最適化への指針を得ました。」

研究者情報

Francois Chancerel氏は、フランスのポアティエを本拠地とし、太陽電池のさらなる最適化に専念する研究専門のスピンオフ会社であるS'Tileに、R&D技術者として勤務しています。

Email: contact@silicontile.fr