![]()

ICのチッピング量測定事例

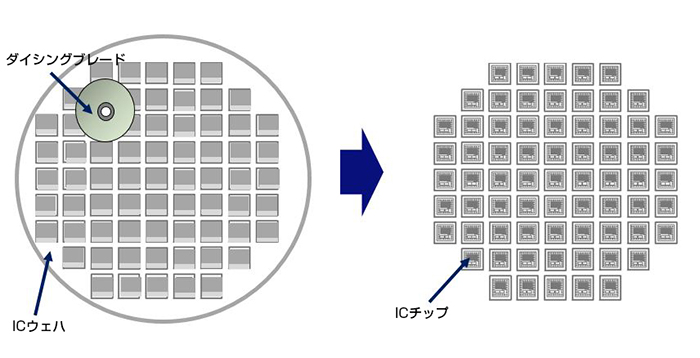

IC製造工程は、円柱状の半導体材料のインゴットをスライスしてウエハー状にしたベアウエハーに回路を形成する回路工程(前工程)と、回路が形成された後のウエハーがパッケージされるまでの後工程に大別されます。回路工程はベアウエハーの酸化に始まり、フォトレジスト塗布、パターン焼き付け、エッチング、不純物拡散、平坦化の繰り返しによって、微細で複雑な回路が形成されます。回路が形成されたウエハーを切断する工程をダイシング工程と呼び、金属製の刃やレーザーなどでウエハー上に形成されたICを切断して、ひとつひとつチップ形状にします。その後、チップはリードフレームと呼ばれる金属製のプレートに支持固定され、樹脂やセラミックでパッケージされてICパッケージとして最終的にプリント配線板に実装されます。ダイシング工程は、設計時に規定した幅のダイシング用のラインに沿って切断していきます。

しかし、刃の切れ味が悪い、または刃の回転速度やレーザーのパワーなどの切断条件が適切でなかった場合、切断したチップの端面が欠ける現象が発生します。この欠けはチッピングと呼ばれます。基本的にチッピングは不具合であり、無いことが理想的ですが、物理的に切断している限りまったく発生しないということはありません。しかし、チッピングの量が許容値内であれば、そのICチップは機能に問題がないので良品として扱われます。したがって、ICチップにとってチッピングの大きさは良品不良品を区別する重要な値となります。工程では通常多数のウエハーを処理しますので、チッピングの検査は自動外観検査装置で行われます。しかし、自動検査装置はレンズの解像力が低く、小さなチッピングは見落としてしまうことがあります。そこで、詳細なチッピング量の測定が必要な時は、デジタルマイクロスコープの活用が普及していますが、そこには2つの課題が存在します。

課題➀

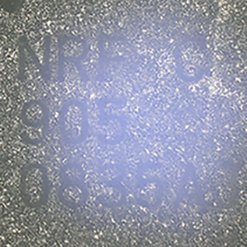

低倍率レンズの解像力が低く、低倍率観察時にはシェーディングやフレアが発生することがあり、チッピングを見落としてしまうことがあります。多数のチップを検査するため見落としは大きな問題に直結しかねません。

シェーディングの例 |  フレアの例 |

課題②

チッピングの測定において、通常ウエハー端面からチッピングの一番奥までの距離を測定します。しかし、その測定値は精度と繰り返し性が保証されておらず、解析者が測定値を十分信頼していない場合もありました。

デジタルマイクロスコープDSX1000シリーズで解決できること

デジタルマイクロスコープDSX1000によるチッピング測定

1)専用対物レンズをラインアップ

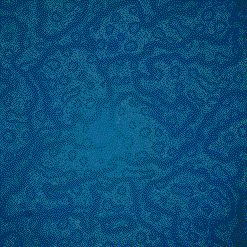

低倍率でも大きいNAを持つ、解像力の高い専用レンズをラインアップしています。したがって、低倍率で検査しても、シェーディングやフレアが発生することが少なく、チッピングの見落としを大幅に減少させることができます。

従来機の画像(イメージ図) |  DSX1000(イメージ図) |

2)高い測定精度

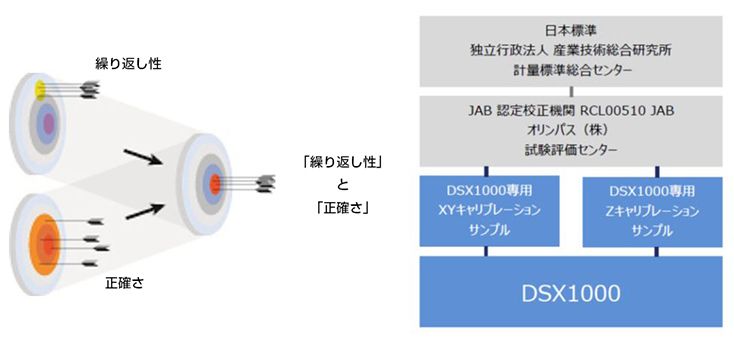

すべての倍率で測定値の正確さと繰り返し性をダブルで保証していますので、精度の高い、信頼できる測定結果を得ることができます。

DSX1000の測定結果は、国家標準に繋がるトレーサビリティ体系に準拠しているため、安心して活用いただけます。

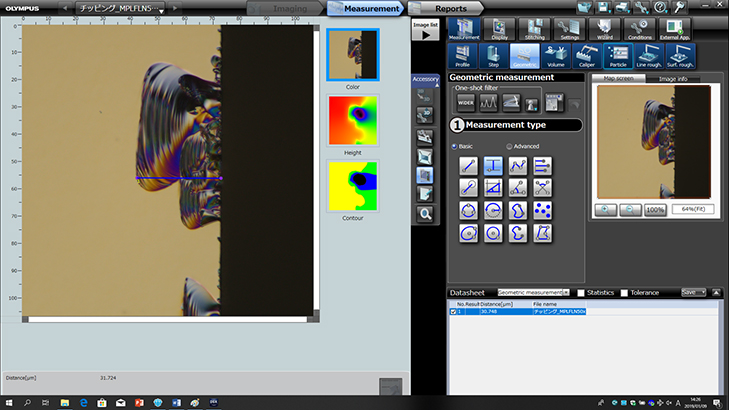

画像

DSX1000による高精度測定:倍率2500X |