要旨

定量的情報は、軟性電子デバイスの研究開発において中核をなしています。本稿では、「インターコネクト」として知られる、電機部品を接続する軟性導電接続についてDario Gastaldi博士が行った研究が、オリンパスLEXT OLS4100の定量的イメージング能力と組み合わせた原位置(in situ)機械的試験からどのように恩恵を受けたかを、彼自身が説明します。この新規の研究において、Gastaldi博士のグループは、相互接続の幾何学的形状が、歪みがかけられたデバイスの完全性を決定する機序を裏付ける定量的証拠を示しています。

このような情報は、設計プロセスを最適化する数値モデリングシステムに役立ちます。割れ形成の進行についてもより詳細に追跡され、また、歪みがかかっているデバイスの強度に対してポリマーのプラズマ処理が有害になり得ることも示されています。

はじめに

本稿は、オリンパスLEXT OLS4100を用いた共焦点レーザー顕微鏡の適用が、軟性電子デバイスの開発における様々な側面に役立つことを明らかにする、2つのケーススタディの1つ目です。電子デバイスはますます革新的なものになってきており、この急速に進化する分野には、フレキシブルフォンとウェアラブルケミカルセンサーの将来性が見込まれています。電子センサー技術は、硬性デバイスについては確立されていますが、軟性デバイスについても、屈曲中および伸長中の電気的完全性を維持するという課題を克服しなければなりません。

新しいデバイスの設計における、柔軟性に対する1つのアプローチは、硬質の電子部品を変形可能な基板上に実装し、それらを導電性のインターコネクトで連結することです。歪みによって機械的挙動が生じる機序を理解することがこの新しい技術開発の原動力であり、新たな研究アプローチとなるのが、正確な歪み量をサンプルに適用する原位置試験です。これを高解像度イメージングと組み合わせることにより、歪みに対するデバイスの反応の機序を示す正確で詳細な画像が得られ、デバイス材料と製造プロセスの双方に対する、最適化の指針とすることができます。

このための従来の観察技術は走査型電子顕微鏡法(SEM)ですが、光学式顕微鏡法も、現在ではSEMの性能に匹敵する段階にまで進歩しています。例えば、共焦点レーザー走査型顕微鏡法(CLSM)には、速度、使いやすさ、より大きな定量的情報を収集する能力といった付加的な利点もあります。

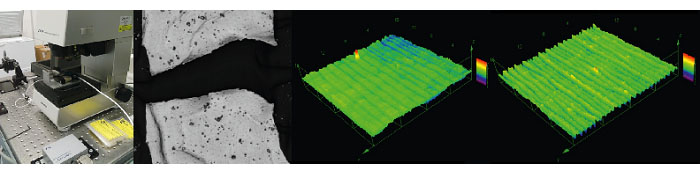

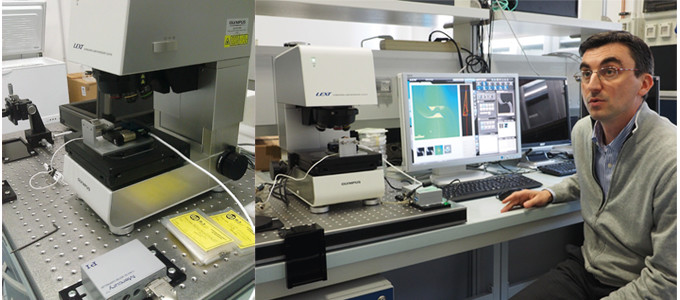

軟性電子機器の研究を進める中で、非破壊的3D共焦点レーザー走査能力を備えるオリンパスLEXT OLS4100の価値が証明されています。本稿では、Dario Gastaldi博士の研究を詳しく見ていくことにします。Politecnico di Milano(ミラノ工科大学:ミラノ、イタリア)の彼のグループは、相互接続を詳細に調べて最適化するために、軟性電子機器サンプルの原位置試験とLEXT OLS4100の組合せを適用しています(図1)。

図1:LEXT OLS4100と組み合わせたマイクロ引張試験機。

モジュラ型マイクロ引張デバイスをLEXTのステージ上に装着し、5%インクリメントで張力を印加して各ステップごとに画像を取得した。

原位置試験でインターコネクトを調べる

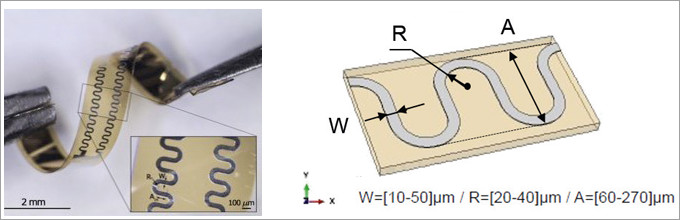

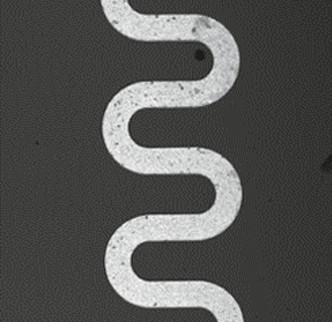

軟性電子デバイスを機能させるためには、電子部品と変形可能な基板が接続されていなければなりません。そのため、インターコネクトは基板が複雑に変形している間も接続が維持されるよう、精密に加工されなければなりません。Gastaldi博士が説明するように、「これは、各種の材料と幾何学形状による、様々な方法で実現することができます(図2)。」彼のグループは、高解像度イメージングと組み合わせた原位置マイクロ引張試験デバイスの開発を通して、インターコネクトとポリマー基板の接着に影響を及ぼすことが判明した2つの主な特徴である、幾何学的パラメーターと製造プロセス自体を理解し、指針を得るために研究を行っています。

|

| 図2:Gastaldi博士の研究はインターコネクト設計に注目している。 この曲がりくねったS字形の幅(W)、半径(R)、幅(A)を含む幾何学的形状が、インターコネクトの機械的挙動にとってのキーポイントである。 |

インターコネクトの幾何学的形状を最適化する

幅、半径および長さで定められるインターコネクトの幾何学的形状を変化させ、機械的歪みの下で様々なサンプルの試験を行うことにより、それらが示す機械的挙動の違いについての洞察が得られました。 これまで、原位置機械的試験デバイスにはSEMが使用されていましたが、この技術はCLSMよりも解像度が高かったにもかかわらず、面外変形を正確に数量化することができませんでした。「我々は定性的な見方に満足していなかったため、これはまさに我々が必要としていたことなのです」とGastaldi博士は述べています。

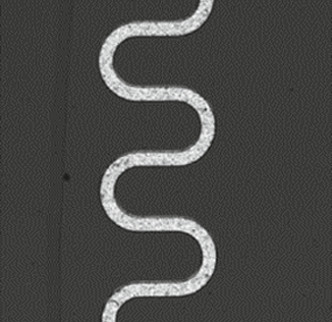

「強度画像[図3A、B]を見ると、まさにSEMとそっくりです。定量的情報はもちろんですが、私は画質にも感動しました。」

W=50 μm R=40 μm A=270 μm 直線方向アームの回転なし: 離層によって誘導された座屈 →~15%のマクロ的歪みで発生する →~50%の結合面に影響する |  W=10 μm R=20 μm A=90 μm 直線方向アームの定位置への回転運動: 離層によって誘導された座屈 →~50%のマクロ的歪みで発生する →~30%の結合面に影響する |

図3:歪みの適用中にLEXTで取得した強度画像。

インターコネクトの2つの異なる幾何学的形状と、それらに歪みがかけられたときの挙動の比較(A、B)。面外移動に関する定量的情報から、SEMでは得られない挙動についての洞察が得られる。

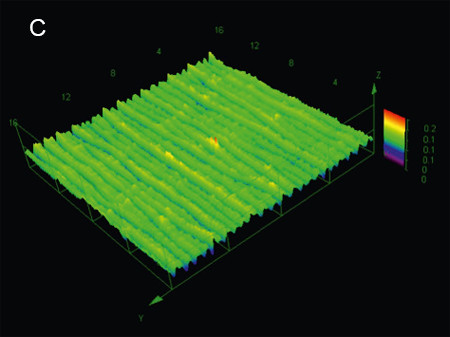

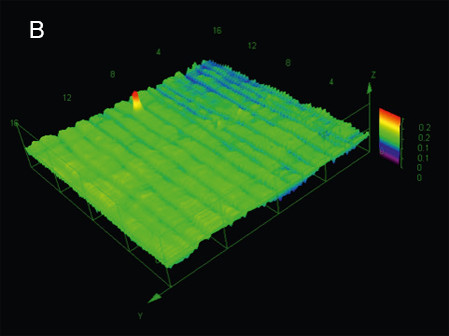

図4:インターコネクトにおける割れの生成。 LEXT OLS4100の高さマップが3Dで視覚化され、ポリマー基板上の金属製インターコネクトに生じた割れが示されている。 |

主要パラメーターはストラット(もしくは「振幅」)の長さであることが分かり、さらにLEXT

OLS4100を使用することにより、この発見を裏付けるための、機械的試験中の運動力学(動きの幾何学)の研究も可能になりました。引張りは横方向の圧縮を引き起こしてストラットを圧縮し、座屈による離層を引き起こします(図4)。運動学的回転が発生し得るのは金属が基板から離層した場合であるため、短いストラットでは回転(A対B)が少なくなります。

短いストラットは座屈作用を助長することが少ないため、このような機械的構造ははるかに大きな変形にも対応する傾向があります。 |

定量的モデリング

定量的測定は数値モデリングに不可欠であり、したがって以下で構成される設計サイクルにとっても不可欠です。

- インターコネクトの構造設計

- 機械試験中の観察

- 数値モデルの設計

- 同一の機械試験のシミュレート

- 数値モデルの設計プロセスへのフィードバック

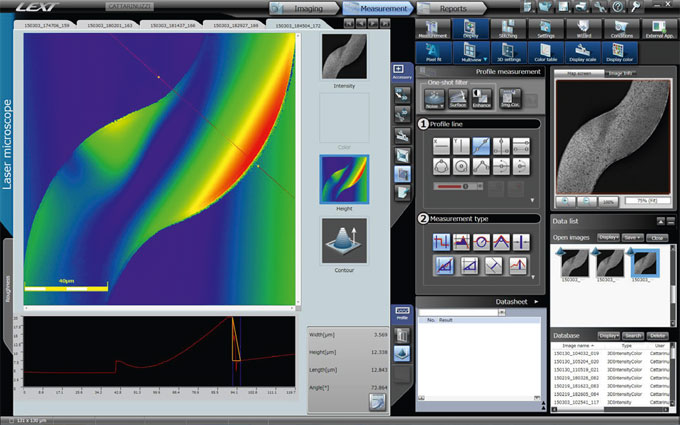

ステップ5で数値モデルを使用し、機械的プロパティまたは幾何学的設計に基づく材料選択の指針としました。「LEXTの高さマッピングはこれらの測定のキーポイントです」とGastaldi博士は説明しています。「そして、このような精度で行われる3D構造の測定の質は、予想を上回るものでした。LEXTを手にした今では、我々は原位置機械的試験デバイスを使用したSEMによる画像の収集を行っていません。」

割れの成長

特定の歪値でLEXTを適用することにより、インターコネクトに生じる割れ変形をより詳細に検討することもできます。金属単独では基板に接着しているときと同じ負荷条件に耐えられずに割れが始まるため、この割れは最も離層した領域のすぐ近くに形成されます。これにより電気抵抗が上昇し、デバイスが故障します。Gastaldi博士は、以下のように説明しています。「LEXTを導入したことにより、今では機械的試験と並行してこの現象を観察することができます。しかし、SEMでは割れの成長を追跡することができません。SEMでは座屈する間に生じるボケから導き出される大まかな測定値しか得られず、これはLEXTによる定量化の足元にも及びません。」

特にサンプル調製に関して言えば、Gastaldi博士が続けて述べているように、CLSMはSEMより簡単であることも判明しています。「SEMなら1週間以上かかりそうな実験を、私は半日で終えることができました。ある意味で、SEMはこの方法に対する補完的な観察と言えますが、我々の目的にとってはCLSMが真の意味での前進なのです。

この小さな部品の構造上の機械的挙動は、幾何学的特徴だけではなく、金属とポリマーとの接着特性によっても決定されています。」

インターコネクトと基板の接着を最適化する

製造プロセスが、金属製インターコネクトとポリマー基板の接着のレベルを決定します。この接着が機能性の主要な要素であることから、変形に対する耐性の観点から見ると、最適な製造が最大の性能を保証すると言えます。例えば、ポリジメチルシロキサン(PDMS)ポリマーサンプル上に金を接着する場合、標準的な技術として、ポリマー表面のプラズマ処理が接着力を増すために用いられます。「プラズマ処理はポリマーを永久的に変性させますが、そこで我々が知りたいのは、変性したポリマーは変形に対応できるのか?ということです。」

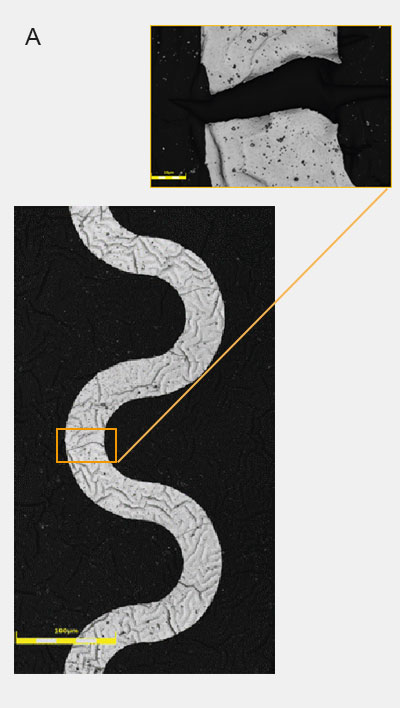

この処理の副作用は、ポリマーの脆性が増すことです。これが表面的な割れを促進し、PDMSの変形に対する耐性が低下することをGastaldi博士のグループが発見しています(図5)。しかし、エネルギーおよび継続時間などのパラメーターを通して処理プロトコルを制御することは可能であり、さらにCLSMを用いた原位置機械的試験を行うことにより、様々な処理を行ったサンプルを比較できるようになります。

このように、最適なプラズマ処理を特定することは可能であり、それにより一定レベルの歪みがかかっても割れを形成しない良好な接着が保証されます。さらに、Gastaldi博士の研究は、これらの割れがメタライゼーションプロセスの前に存在していることも突き止めており、このことから、脆性がプラズマ処理単独に由来していることが証明されています(図6)。「LEXTを使って割れが歪みとともに成長することを観察してきたことで、我々は今このことを、製造技術を研究している我々のパートナーに伝えることができるのです。

我々には、特定のプラズマ処理はデバイスの機械的強度を制限するものの、メタライゼーションプロセスは問題ではないことを示す証拠があります。」

|  |

| |

| 図5:プラズマ処理したPDMSにおける割れの成長。 LEXT OLS4100を使用し、メタライゼーション前のプラズマ処理済みPDMS層を20%歪ませている間に視覚化した。3D分析から、インターコネクトに生じた広範囲な表面割れが証明された(A)。割れは20%~100%の歪みで増加した(B、C)。 | |

要約

Gastaldi博士のグループによる研究は、インターコネクトの幾何学的形状と、軟性電子デバイスの製造プロセスを最適化することに焦点を合わせています。原位置機械的試験から、歪みが生じたデバイスの挙動についての洞察に富むデータが得られています。このアプローチをオリンパスLEXT OLS4100で得られる定量的情報と組み合わせることにより、変形のモデル化とインターコネクト設計の最適化のための、新たな道が開かれました。いまでは、「振幅」値が小さな幾何学的形状の方が離層に対する耐性が高まる理由が定量的証拠によって裏付けられ、設計プロセスを改良するための数値モデリングシステムの開発が促進されています。

また、ポリマーのプラズマ処理は接着力を増加させることはできるものの低レベルの歪みでの割れ発生を促進することは既に示されていましたが、定量的情報を使用することにより、割れの形成をより詳細に追跡できるようになります。「LEXTは簡単に管理できるため、我々は研究に集中できるようになりました」とGastaldi博士はコメントしています。彼のグループは、高さマップおよび高い位置分解能を含む、多くの機能の恩恵を受けています。

彼は、次のように断言しています。「様々な種類の機械的試験を用いる研究にとって3Dプロフィロメトリは、この研究の実に新しい、エキサイティングな側面です。我々はLEXTを使って前進することができました。次に知りたいのは、この技術を使ってどこまで研究を進めることができるのかということと、軟性電子機器の開発を押し進めるためには、LEXTの定量的イメージング能力と他の技術をどのように組み合わせればよいのかということです。」

研究者情報

Dario Gastaldi博士らは、変形可能電子機器におけるインターコネクトの機序を研究している、Politecnico di Milano(ミラノ工科大学、イタリア)のDepartment of Chemistry, Materials and Chemical Engineeringで研究を行っています。

Email: dario.gastaldi@polimi.it