背景

ガソリンエンジンとディーゼルエンジンには、細長い通気道、燃料通路、および燃料噴射装置があります。燃料噴射セクションには小さな穴(直径1mm以下)があります。2000 bar以上の空気圧に耐えるためには、燃料噴射装置の穴の機械加工に最大限の正確さが求められます。

課題

インジェクターホールの製造には放電加工(EDM)が使用されます。穴が交差する位置に、ウィスカ状の切削チップがほぼ必ず生じます。これらの切削チップが穴の内部に残ると、エンジンの稼働中に引きちぎられ、結果的に噴射穴を塞いでしまいます。そのため、切削チップが穴から完全に取り除かれているかをチェックするための検査が実施されます。EDM法で作られる穴の表面は粗く、バリが生じやすくなります。

ひとつのシリンダーに少なくともひとつのインジェクターが必要なので、4気筒エンジンには4つ、8気筒エンジンには8つといった数のインジェクターを設置しなければなりません。インジェクターはシリンダー数に応じて製造されます。すべてのインジェクターを検査する必要があり、そのためインジェクターホール内部に切削チップやバリがないかを、正確かつ効率的にチェックするために工業用内視鏡が使用されてきました。

オリンパスの利点

インジェクターホールの直径は3mm以下、長さは約100mmです。このような細長い穴の内部を検査できるのは、特別に設計された細径内視鏡に限られます。オリンパスはミニボアスコープを提供しています。これは、直径1.2mm、1.7mm、および2.7mmの細径硬性鏡です。オリンパスは直径2.4mmのビデオスコープも提供しています。オリンパスの硬性鏡とビデオスコープは、欠陥を検出するための鮮明で高品質の画質を提供し、優れた耐久性を備えています。オリンパスのミニボアスコープは外周の歪みを最小限にしているため、中心部から縁部まで正確に合焦した画像が得られます。

オリンパスの硬性鏡およびビデオスコープで得られた画像を外部モニターで拡大して迅速かつ容易にインジェクターホールを検査できるため、生産性の向上に寄与します。

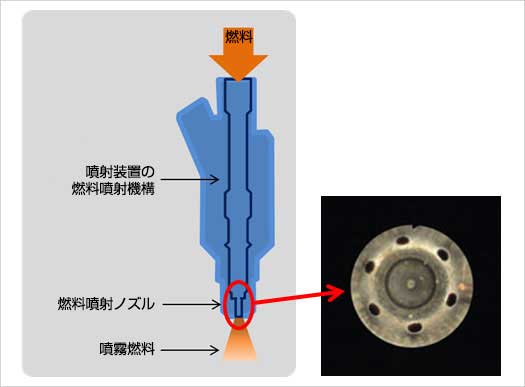

[左:インジェクター内部の概略図

右:オリンパスMK Mini-Scopeで取得したインジェクターノズル内部の検査画像。ノズルには霧化した燃料を噴射する穴がある]

オリンパスのミニボアスコープには、光源装置の組合せに制限があります。詳しくは、最寄りのオリンパス代理店までお問い合わせください。