オリンパスのTERRAおよびBTX IIX線回折装置(BTX II は日本では販売しておりません)では、製造工程中に合成ゼオライトの定性および定量分析をすばやく簡単に行うことができます。 製造工程中にスラリー材を分析する能力のおかげで、化学技術者や工程技術者が十分な情報に基づいてほぼリアルタイムで判断できるため、操作時間の短縮とコストの削減につながります。 ここでは合成ゼオライトを取り上げていますが、オリンパスのXRDは医薬品を含む幅広い製品の中間加工時に使用できます。

合成ゼオライト製造

合成ゼオライトはアルミノケイ酸塩化合物であり、以下に示すさまざまな家庭向けおよび工業向けの用途に活用されます(ただしこの用途に限定されません)。

- 洗剤

- 浄水

- 触媒

- 固まらない猫用トイレ砂

- 太陽熱吸収装置と吸着式冷凍機

合成ゼオライトの製造工程には、長時間にわたって大量のエネルギーが必要になります。 エネルギーコストが高くなる可能性があるため、工程中の時間短縮は製造メーカー全体のコスト削減につながります。

オリンパスのXRDを採用することの利点

最終製品の製造にかかる時間は変動する可能性があるため、化学者や技術者がリアルタイムのXRDデータにアクセスして以下を実行できることが不可欠です。

- 工程が完了に達し、早期に終了できるかどうかを判断する

- 工程の最適化(原料の追加など)が必要かどうかを見極める

従来のラボベースのXRDでは、乾燥に時間がかかる大きな試料が必要であるため、最終的に工程が遅くなります。 オリンパスのXRDでは分析に15 mgの試料しか必要としないので、工程がスピーディーになります。 オリンパスのXRDを採用することの利点には以下が挙げられます。

- スラリー材の分析能力

- 極小サイズの試料。必要な試料は15 mgだけなので、試料を塗抹し、短時間放置して乾燥させ、分析することができます。

- 使いやすさ。熟練の技術者を必要としません。

- 継続的なメンテナンスが不要。ダウンタイムを最小化し、定期的なX線回折を実行できます。

合成ゼオライト製造工場のケーススタディ

以下に示すデータは、通常、工程の1つに5時間かかる合成ゼオライト製造工場のものです。 ただし、この工程は格段に速く完了できるケースがほとんどです。

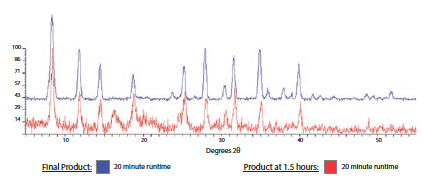

試料は1.5時間の工程後、プレートに塗抹して3分間乾燥させ、オリンパスBTX II XRDで分析されました。 この試料を目標の最終製品と比較しました(図1)。 図のパターンで、試料は最終製品と一致しておらず、工程が完了していないことを示しています。 したがって、ユーザーは工程を継続します。

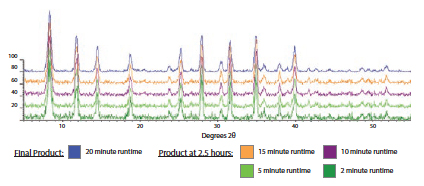

2つ目の試料は2.5時間の工程後、BTX II XRDで分析されました。 その結果、試料2は短い実行時間でも目標の最終製品に一致することがわかりました(図2)。 この情報から、ユーザーは工程の終了を通常より2.5時間早めることができ、コストを削減できました。

図1: 合成ゼオライトのパターン。 青色のパターンは目標の最終製品を表し、赤色のパターンは1.5時間後に分析された試料を表しています。 この図から、1.5時間では製品は完成しておらず、工程を継続する必要があることがわかります。 |  図2: 2.5時間のデータセットに対する実行時分析。 短い実行時間でも、ユーザーは製品が完成に近いことを判断できます。 |

この例は、合成ゼオライト製造の中間加工時にオリンパスのX線回折計を使用する様子を示しています。 オリンパスのX線回折装置は、医薬品やセメントなどその他の幅広い製品の製造用途で中間加工時に使用することもできます。