重要な機器の応力腐食割れ(SCC)は、環境と企業の評判に深刻な損害をもたらす欠陥につながる恐れがあります。 SCCがよく発生するのは、溶接部や熱影響部(HAZ)の周辺と、圧力容器、処理パイプ、および貯蔵タンクの母材内です。

SCCや表面割れの検査には、歴史的に非破壊検査法である液体浸透試験(PT)と磁粉探傷試験(MT)が最もよく用いられてきました。これらの検査法が信頼性が高く、簡単で安価であるためでした。 しかし、オリンパスの渦流アレイ(ECA)ソリューションは、検査のデジタル記録を取得しアーカイブを行ったり、表面割れの深さを測定したりできる点など、PTとMTより優れた特長があります。

PTとMTの課題

PTは毛細管現象の原則に基づき、液体を表面割れ内部に引き込みます。 検査員は液体が割れの内部に引き込まれる時間を取る必要があります(滞留時間として知られています)。 余分な液体を取り除いたら明るい粉末を塗布して、亀裂に入り込んだ浸透液がにじみ出て見えるのを強調します。 このステップにも滞留時間が必要です。

磁粉探傷試験(MT)は強磁性用途に使用しますが、固有の問題があります。 例えば、湿った蛍光粒子を使用する場合、暗い検査エリアで追加の機器(ブラックライトなど)が必要です。

MT探傷では、ヨークと呼ばれる機器を使用して、材料内に磁界を誘導します。 次に、色のついた磁粉を材料の表面に塗布します。 この粒子が表面の破損から磁束の遮断部に移動して、目に見える欠陥指示が生成されます。

PTの検査速度の遅さにせよ、MTの追加機器の必要性にせよ、PTとMTのどちらにも欠点があります。 多くの場合、検査対象材料から塗装またはコーティングを除去する必要があり、検査全体のコストが増加します。 材料の表面にスケールが形成されている場合も同様に除去する必要があります。 どちらの検査法も、オペレーターが表面割れの深さを測定するのは容易ではありません。

渦流探傷試験

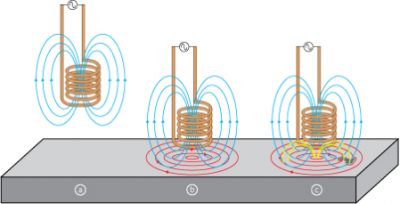

MTと同様に、渦流探傷も電気と磁気の関係に基づきます。 この検査では、探傷器、ソフトウェア、渦流コイル(プローブ)を使用します。 プローブが導電性試験体に接触すると、電子の環状の流れ(渦流)がその部分に誘導されます。 過流から自体の磁界が発生し、相互インダクタンスによりコイルとその磁界との間で相互作用します。 導電材料内の欠陥(亀裂など)により渦流の循環が阻害されます。 インピーダンスに生じる変化が探傷器に表示されるので、検査員は欠陥を評価できます。

|

| 交流電圧が内部を流れる渦流コイルが磁界を発生させます(a)。

コイルを導電材料の近くに配置すると、渦流が材料内に誘導されます(b)。

材料内に欠陥がある場合、コイルインピーダンスの変化を測定することによって検出できます(c)。 |

オリンパスの渦流アレイソリューションの利点

渦流アレイ(ECA)では、複数のコイルを同じプローブアセンブリ内に並べて配置します。 この設計によってユーザーは広い領域を迅速に検査できます。 正しく校正が行われれば、ECAはSCCを正確に検出、サイジング、および特性解析するための効果的な方法です。 ECAのさらなる利点は、MT/PTデータが一般に撮影で取得されるのに対して、デジタル記録された検査情報を取得できることです。

|

| PTで検査された部品(左)と同じ部品を標準的なECAシステムで検査したもの(右)。

カラーパターンを探傷器で選択して、可視蛍光検査の外観を再現できます。 |

検出

ECAプローブを使用すると、水平方向と垂直方向の両方の欠陥を検出できます。 適切なプローブと構成を用いれば、高検出能力による全方位スキャンが可能になります。

特性解析

ECAでは表面割れを評価できるほか、多くの場合は亀裂の深さを測定できます。 適切なプローブと校正設定を用いれば、SCCなどの短い欠陥を正確に検出できます。

効率性

ECAでは、非導電塗料越しに欠陥を検出できるとともに、検査時間が短縮され、前処理作業が最小限で済み、コストが削減されます。 時間や浪費はさておき、材料から塗料をはぎ取る作業は試験体を損傷する恐れがあり、腐食度も高まります。 ECAは化学的プロセスではないため、後処理や薬品廃棄の必要はありません。

ECA探傷器は、校正が終われば検査はほぼ瞬時に済むため、PTやMTよりも貴重な時間を節約できます。 後処理作業はなく、部品を消磁する必要もないことから、さらに時間が短縮されます。 ECAはデータ取得ポイントが複数あるため、データをC-スキャンとして表示でき、検査員が直感的にわかりやすい表示になります。

すべての設定、校正、およびスキャンファイルはアーカイブが容易で、検査ごとに包括的レコードを作成できます。 データは検査後のレポート作成のためにすばやく呼び出すことができます。

過流テクノロジーおよび腐食検査用ソリューションについての詳細をご覧ください。